在塑料制品领域,TPR(热塑性橡胶)材料因其优异的弹性、柔软性、耐候性以及良好的加工性能,被广泛应用于各类产品的制造,如鞋材、玩具、手柄、密封件等。为了满足消费者对产品外观多样化的需求,将TPR产品制作成具有大理石纹效果成为了一种流行趋势。大理石纹独特的纹理和质感,能为TPR产品增添一份高贵、典雅的气质,提升产品的市场竞争力。如何将塑料TPR产品做成大理石纹呢?下面将从原理、工艺方法、设备与材料以及质量控制等方面进行详细介绍。

一、大理石纹形成的原理

大理石纹的形成主要是基于TPR材料在加工过程中的流动性和不同颜色物料的混合特性。在TPR材料中,通常使用两种或多种不同颜色的原料,通过特定的工艺手段使它们在熔融状态下相互交织、融合,但又不能完全均匀混合,从而形成类似天然大理石那种不规则、富有层次感的纹理。

当不同颜色的TPR原料在注塑机或挤出机中加热熔融后,由于原料的粘度、流动性以及混合方式的不同,在注射或挤出过程中,各颜色物料会以不同的速度和方向流动。在流动过程中,它们相互碰撞、挤压,部分区域相互渗透融合,而部分区域则保持相对独立,这样就形成了不规则的纹理边界。在冷却固化过程中,由于不同颜色物料的收缩率可能存在差异,也会进一步增强纹理的立体感和层次感。

二、实现大理石纹的工艺方法

(一)注塑成型法

双色注塑

原理:双色注塑是利用两台注塑机或一台具有双色注塑功能的注塑机,将两种不同颜色的TPR原料分别注入模具的不同位置或同一模具的不同阶段。在第一次注塑时,将一种颜色的TPR原料注入模具的一部分型腔,形成产品的基层;然后在不打开模具的情况下,通过旋转模具或切换注塑单元,将另一种颜色的TPR原料注入剩余的型腔,使两种颜色的原料在交界处相互融合,形成大理石纹效果。

操作要点:首先要确保两种TPR原料的相容性良好,否则可能会出现分层、开裂等问题。在注塑过程中,需要精确控制两种原料的注射量、注射速度和注射压力,以保证纹理的均匀性和美观性。模具的设计也非常关键,要合理设置两种原料的注入口位置和流道结构,使原料能够按照预期的方式流动和混合。

混色注塑

原理:混色注塑是将两种或多种不同颜色的TPR原料在注塑机的料筒内进行一定程度的混合,然后再注入模具中成型。混合的程度可以通过调整原料的进料比例、螺杆的转速和背压等参数来控制。通过控制混合程度,可以使产品表面呈现出不同清晰度和复杂度的大理石纹。

操作要点:在混色注塑前,需要对不同颜色的TPR原料进行准确的称量和配比。螺杆转速和背压的调整要根据原料的性能和所需的纹理效果进行优化。转速过高或背压过大可能会导致原料混合过于均匀,纹理不明显;而转速过低或背压过小则可能导致混合不充分,纹理分布不均匀。模具的温度控制也很重要,合适的模具温度有助于原料的流动和纹理的形成。

(二)挤出成型法

共挤成型

原理:共挤成型是使用多台挤出机,将不同颜色的TPR原料分别通过各自的挤出机头挤出,然后在同一个模具中汇合,使不同颜色的熔体在挤出过程中相互融合,形成具有大理石纹的型材或片材。通过调整各挤出机的挤出速度和原料的进料量,可以控制纹理的形状和分布。

操作要点:各挤出机的温度和压力要精确控制,以保证不同颜色的TPR原料能够稳定挤出且具有良好的流动性。模具的设计要合理,确保不同颜色的熔体能够在汇合处充分混合,但又不会完全均匀。挤出速度的匹配也非常关键,如果各挤出机的挤出速度不一致,可能会导致纹理歪斜或出现分层现象。

拉花挤出

原理:拉花挤出是在挤出成型的基础上,通过特殊的拉花装置在挤出的TPR型材或片材表面形成大理石纹。拉花装置通常由一组带有不同形状和纹理的滚轮组成,当挤出的TPR材料经过滚轮时,滚轮会对材料表面施加一定的压力和摩擦力,使材料表面产生变形和纹理变化,从而形成类似大理石纹的效果。

操作要点:拉花装置的滚轮形状、纹理和压力需要根据所需的大理石纹效果进行精心设计和调整。在挤出过程中,要控制好挤出速度和拉花装置的运行速度,使两者相匹配,以保证纹理的连续性和均匀性。要注意对挤出后的TPR材料进行适当的冷却,以固定纹理形状。

(三)后加工法

喷涂法

原理:喷涂法是在已经成型的TPR产品表面喷涂一层或多层具有大理石纹效果的涂料。通过控制涂料的颜色、喷涂的厚度和喷涂的方式,可以模拟出天然大理石的纹理。可以使用多种颜色的涂料进行分层喷涂,然后在涂料未完全干燥时,使用特殊的工具或方法对涂料表面进行处理,如刮擦、拍打等,使不同颜色的涂料相互交融,形成大理石纹。

操作要点:选择与TPR材料相容性好的涂料非常重要,否则可能会出现涂料脱落、变色等问题。在喷涂前,要对TPR产品表面进行清洁和处理,以提高涂料的附着力。喷涂过程中,要控制好喷枪的距离、角度和喷涂压力,以保证涂料的均匀覆盖。对于涂料表面的处理,需要根据所需的效果进行灵活操作,掌握好处理的时机和力度。

转印法

原理:转印法是利用热转印或水转印技术,将带有大理石纹图案的转印膜转移到TPR产品表面。热转印是将转印膜放置在TPR产品表面,然后通过加热和加压的方式,使转印膜上的图案转移到产品上;水转印则是将转印膜漂浮在水面上,通过喷洒活化剂使转印膜上的图案与膜分离,然后将TPR产品浸入水中,使图案附着在产品表面。

操作要点:选择质量好、图案清晰、与TPR材料附着力强的转印膜。在进行热转印时,要控制好加热温度、时间和压力,避免温度过高导致产品变形或转印膜烧焦,温度过低则可能导致图案转移不完整。水转印过程中,要注意水的温度、活化剂的喷洒量和转印时间,确保图案能够准确、完整地转移到产品上。转印完成后,还需要对产品进行适当的后处理,如烘干、固化等,以提高图案的耐久性。

三、实现大理石纹所需的设备与材料

(一)设备

注塑机:对于注塑成型法,需要配备合适的注塑机。根据产品的尺寸和生产规模,选择不同吨位和规格的注塑机。如果采用双色注塑,还需要选择具有双色注塑功能的注塑机或配备两台注塑机及相应的模具转换装置。

挤出机:挤出成型法需要使用挤出机,根据产品的形状和尺寸,选择单螺杆挤出机或双螺杆挤出机。对于共挤成型,需要多台挤出机配合使用,并且要确保各挤出机的性能和参数能够相互匹配。

拉花装置:在拉花挤出工艺中,拉花装置是关键设备。拉花装置的滚轮材质、形状和纹理设计要根据产品的要求进行定制,同时要配备相应的传动系统和调节装置,以便调整滚轮的压力和转速。

喷涂设备:喷涂法需要喷枪、喷漆房等喷涂设备。喷枪的选择要根据涂料的性质和喷涂效果来确定,喷漆房要具备良好的通风和除尘功能,以保证喷涂环境的质量。

转印设备:热转印需要热转印机,水转印需要水转印槽、活化剂喷洒装置等设备。热转印机的温度和压力控制要精确,水转印槽的尺寸要能够容纳待转印的产品。

(二)材料

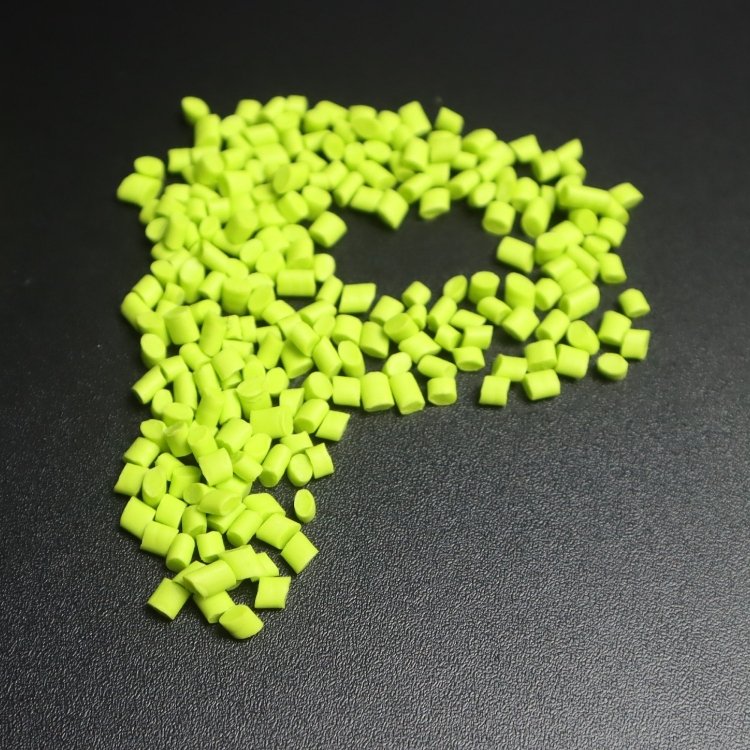

TPR原料:选择质量稳定、性能良好的TPR原料是制作大理石纹产品的基础。不同颜色和性能的TPR原料要具有良好的相容性,以确保在成型过程中不会出现分层、开裂等问题。要根据产品的使用要求选择合适的TPR牌号,如硬度、弹性、耐候性等指标要符合产品需求。

颜料和染料:为了使TPR产品呈现出不同颜色的大理石纹,需要添加颜料或染料。颜料和染料要具有良好的分散性和耐热性,能够在TPR原料的加工温度下保持稳定,不发生变色或分解。颜料和染料的颜色要鲜艳、持久,以保证产品外观的美观性。

涂料和转印膜:如果采用喷涂法或转印法,需要选择合适的涂料和转印膜。涂料要具有与TPR材料良好的附着力、耐磨性和耐候性;转印膜的图案要清晰、逼真,并且要能够与TPR产品表面紧密结合。

四、质量控制要点

(一)外观质量

纹理清晰度:大理石纹的纹理要清晰、自然,没有模糊、断线或混乱的现象。在生产过程中,要通过调整工艺参数和设备设置,确保不同颜色物料的混合和流动能够形成理想的纹理效果。

颜色均匀性:产品表面的颜色分布要均匀,没有明显的色差或色斑。在配制不同颜色的TPR原料时,要严格按照配方进行称量和混合,保证颜色的准确性。在喷涂或转印过程中,也要控制好涂料或转印膜的使用量,避免出现颜色深浅不一的情况。

表面光洁度:产品表面要光滑、平整,没有气泡、裂纹、划痕等缺陷。在成型和后加工过程中,要注意控制工艺条件,如注塑压力、挤出速度、喷涂厚度等,以减少表面缺陷的产生。要对产品进行适当的打磨和抛光处理,提高表面光洁度。

(二)尺寸精度

产品尺寸稳定性:在制作大理石纹TPR产品的过程中,要确保产品的尺寸精度符合设计要求。由于不同颜色物料的混合和流动可能会对产品的收缩率产生影响,因此在模具设计和工艺参数设置时,要充分考虑这些因素,通过试验和调整,使产品的尺寸稳定性达到最佳。

纹理与尺寸的匹配度:大理石纹的纹理要与产品的尺寸和形状相匹配,不能出现纹理扭曲、变形或与产品边缘不协调的情况。在模具设计和纹理制作过程中,要根据产品的实际情况进行精确计算和调整,保证纹理与尺寸的完美结合。

(三)性能检测

物理性能:对制作好的大理石纹TPR产品进行物理性能检测,如硬度、弹性、拉伸强度、断裂伸长率等,确保产品的物理性能符合相关标准和使用要求。不同颜色区域的物理性能应保持相对一致,避免因颜色差异导致性能不均匀。

耐候性:由于TPR产品可能会在不同的环境条件下使用,因此需要进行耐候性检测,如耐紫外线、耐湿热、耐低温等性能测试。通过模拟不同的环境条件,观察产品表面纹理和颜色的变化情况,以及物理性能的衰减程度,评估产品的耐候性能。

五、案例分析

某家居用品公司生产一款TPR材质的浴室防滑垫,为了提升产品的美观度和市场竞争力,决定将其制作成大理石纹效果。经过市场调研和技术评估,该公司选择了注塑成型法中的混色注塑工艺。

在生产过程中,首先选用了两种不同颜色的TPR原料,分别为白色和灰色。通过对原料的相容性测试,确定了合适的配比。在注塑机调试阶段,对螺杆转速、背压、注射量、注射速度和注射压力等参数进行了多次试验和优化。当螺杆转速设定为80 – 100r/min,背压为5 – 8MPa,白色原料注射量为总注射量的60%,灰色原料注射量为40%,注射速度为中速,注射压力为80 – 100MPa时,产品表面形成了较为理想的大理石纹效果。

该公司对模具温度进行了严格控制,将模具温度设定在40 – 50℃之间,以保证原料的良好流动性和纹理的形成。在生产过程中,还加强了对产品的质量检测,每批次产品都要进行外观检查、尺寸测量和物理性能测试。对于外观不符合要求的产品,及时调整工艺参数进行返工;对于尺寸和物理性能不合格的产品,进行报废处理。

通过以上措施的实施,该公司成功生产出了具有大理石纹效果的TPR浴室防滑垫,产品投放市场后受到了消费者的广泛好评,销量大幅增长。

六、总结

将塑料TPR产品做成大理石纹效果,可以通过注塑成型法、挤出成型法和后加工法等多种工艺方法实现。每种工艺方法都有其独特的原理、操作要点和适用范围,企业可以根据产品的具体要求、生产规模和成本预算等因素进行选择。在实现大理石纹的过程中,需要配备相应的设备和材料,并严格控制工艺参数,以保证产品的外观质量、尺寸精度和性能符合要求。加强质量控制和检测工作,及时发现和解决生产过程中出现的问题,不断提高产品的质量和市场竞争力。随着消费者对产品外观个性化需求的不断增加,TPR产品的大理石纹制作技术也将不断创新和发展,为塑料制品行业带来更多的机遇和挑战。

- 上一篇:软胶包胶TPR怎么去毛刺去披锋?

- 下一篇:TPR做出来的产品有亮印怎么处理?

在线客服1

在线客服1