TPE包胶成型技术成功地将软质弹性体的舒适触感与硬质基材的结构强度合二为一,广泛应用于工具手柄、电子设备包覆、汽车内饰等众多领域。然而,在这一过程中,制品表面出现油迹、油污或油斑,是一个常见且令人困扰的质量缺陷。这些油迹不仅严重损害产品外观,更可能影响后续的喷涂、印刷或粘接工序,甚至引发客户投诉和批量退货。本文将深入剖析TPE包胶制品出现油迹的根本原因,并提供一套从材料、模具、工艺到环境管理的系统性解决方案。

文章目录

TPE包胶油迹缺陷的典型特征与影响

油迹缺陷在视觉上表现为制品表面出现非预期的、随机或固定分布的油状斑点、条纹或一层均匀的油膜。其手感通常湿滑或油腻,颜色可能使局部区域显得暗淡或产生晕影。与颜色不均或杂质点不同,油迹的核心特征是其主要由非固体的油性物质引起。这类缺陷在浅色TPE,尤其是白色和透明制品上尤为明显,对品质观感造成致命打击。更深层次的影响在于,油性残留物会作为脱模剂,显著降低TPE与基材(如PP、ABS、PC、尼龙等)之间的粘结力,导致包胶结合强度不达标,产品存在开裂或脱层的风险。

油迹来源的系统性排查:五大根源分析

解决油迹问题的第一步是准确定位其来源。油性物质并非凭空产生,其来源可归结为以下五个主要方面。

根源一:TPE材料本身析出(喷霜)

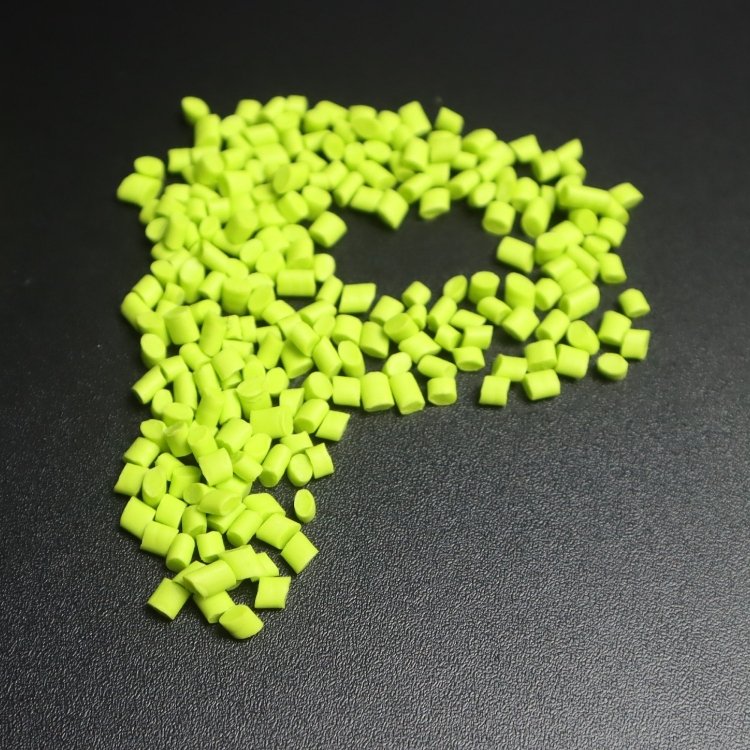

这是最常见且首要怀疑的原因。TPE配方是一个复杂的体系,包含SEBS/SBS等基础聚合物、填充油(白油、环烷油)、润滑剂(如硬脂酸锌、EBS)、抗氧剂等助剂。当配方体系不平衡或加工条件不当时,这些油性小分子会从内部迁移至表面,称为喷霜或析出。

主要原因:

填充油过量或迁出性高: 为获得特定硬度而添加的填充油如果过量,或所选油品与SEBS基材相容性不佳,在冷却或存放过程中极易析出。

润滑剂添加不当: 为了改善流动脱模性而添加的内外润滑剂,如果用量超标或与TPE体系不相容,会成为主要的油迹来源。

结构诱导析出: 制品壁厚不均匀,厚壁区域冷却缓慢,为油分迁移提供了更充分的时间,导致该区域析出更为严重。

工艺加剧析出: 加工温度过低,油和助剂未能充分分散;冷却速度过慢,增加了小分子迁移的机会。

| 析出物类型 | 表面形态 | 触感 | 主要原因 |

|---|---|---|---|

| 填充油 | 大面积油膜或油滴 | 明显油腻感 | 油量过多,油品相容性差 |

| 润滑剂 | 均匀白霜或粉末状 | 滑腻感 | 润滑剂过量,型号不匹配 |

| 复合析出 | 油污与白霜混合 | 粘腻感 | 配方体系整体不平衡 |

根源二:硬质基材残留物

在包胶成型中,TPE是注射熔融在预成型硬质基材上的。如果基材表面存在污染,会在注塑高温下转移到TPE表面形成油迹。

主要原因:

脱模剂残留: 硬质基材在注塑生产时可能使用了脱模剂(特别是硅酮类),若未彻底清理,将成为油迹的直接来源。

加工助剂析出: 基材本身可能含有的润滑剂、增塑剂等,在TPE包胶过程中受热再次析出。

表面污染: 基材在存放、转运过程中沾染了环境中的油污、灰尘或人手汗渍。

根源三:模具污染与保养不当

模具状态直接决定制品表面质量。模具型腔内的油性物质会直接复印到TPE制品上。

主要原因:

脱模剂滥用: 过度依赖或不当喷洒外部脱模剂,是导致模具污染和制品油迹的最主要原因之一。

顶针、滑块润滑油脂泄露: 为保障模具活动部件顺畅而使用的润滑油脂,若用量过多或密封不严,会渗入型腔。

模具冷却水道泄漏: 水道密封圈老化损坏,导致冷却水渗入型腔,与油污混合形成油渍。

模具清洗不彻底: 模具保养时使用的防锈油或清洗剂未完全清除。

根源四:注塑工艺参数不合理

工艺参数不仅影响成型,也直接影响小分子物质的迁移行为。

主要原因:

料筒温度过低: 温度不足使得TPE塑化不良,油品和助剂无法均匀分散,更易局部聚集析出。

模具温度过高或过低: 模温过高减缓冷却,助长迁移;模温过低则使熔体表层过快冻结,内部油分在压力下被挤出。

注射压力/速度过高: 过高的剪切应力可能迫使油性成分与基体分离。

背压设置不足: 背压过低无法压实熔体,排除熔体中的气体和可能凝聚的油分。

| 工艺参数 | 不当设置的影响 | 优化调整方向 |

|---|---|---|

| 熔体温度 | 过低则分散不均,易析出 | 在材料推荐范围内适当提高 |

| 模具温度 | 过高则冷却慢,迁移充分 | 在保证效率下适当降低,并确保均匀 |

| 注射速度 | 过高则剪切大,强迫析出 | 采用中低速注射,特别是充填初期 |

| 背压 | 不足则熔体不密实 | 施加适当背压(如3-10 bar) |

根源五:生产环境与操作污染

整个生产链的清洁管理至关重要。

主要原因:

物料污染: TPE料袋破损落地沾污,或投料时杂质落入料斗。

设备清洁问题: 料筒、螺杆在生产不同颜色或种类物料后未清洗干净,残留物污染新料。

人手接触: 操作人员徒手接触硬质基材的包胶面或模具型腔,留下汗渍油污。

系统性解决方案:从源头到成品的全面控制

第一步:材料端的根本性优化

与TPE材料供应商进行深入沟通,明确油迹问题,并要求其从配方层面提供支持。

审核配方: 要求供应商评估并优化填充油和润滑剂的种类与用量。选择与SEBS基材相容性极高的氢化白油,减少迁出风险。

使用析出抑制剂: 某些特殊的添加剂可以帮助改善油品和助剂与基体的相容性,锁定小分子,减少析出。

基材预处理: 在包胶前,对硬质基材进行清洁处理,如使用IPA(异丙醇)擦拭包胶面,彻底去除脱模剂和污染。对于重要产品,可引入等离子处理,不仅能清洁,还能活化表面,显著提高粘结力。

第二步:模具的精细保养与改造

将模具维护提升到战略高度。

杜绝滥用脱模剂: TPE本身具有良好的脱模性,首要目标是实现免脱模剂生产。通过优化拔模斜度、型腔抛光、顶出系统和完善的工艺参数来达成顺利脱模。如确需使用,应选择水性、半永久性或适用于弹性体的专用脱模剂,并薄喷、均匀,且定期彻底清洁模具。

规范润滑与防锈:

严格管理顶针、滑块的润滑,使用耐高温的专用润滑脂,并确保密封有效。模具长期停放时,使用干性、气相防锈剂替代油性防锈油。

定期深度清洁: 建立模具定期保养计划,使用专业的模具清洗剂彻底清除型腔内的油污、蜡垢和降解物。

第三步:注塑工艺的精准优化

工艺调整的核心原则是促进均匀塑化、减少剪切、加速冷却。

温度策略: 采用“适中熔温,均匀模温”的策略。将料筒温度设置在材料推荐范围的中间偏高区域,确保充分塑化和分散。模具温度则不宜过高,通常建议在30至50摄氏度之间,并利用模温机确保前后模温度均匀一致,以促进快速均匀冷却。

压力与速度策略: 采用多级注射。第一段用慢速通过浇口,防止喷射,随后用中速充满型腔大部分,最后用低速低压完成填充和保压切换。这有助于平稳充模,减少剪切生热和分子取向。保压压力和时间以刚好弥补收缩为准,避免过度保压将油分“压”出。

背压运用: 设置适当的背压(例如5-8 bar),有助于螺杆计量稳定,并能使熔体更加密实,排出熔体中的气体和挥发性物质。

第四步:建立洁净的生产管理体系

细节决定成败。

车间5S管理: 保持车间环境整洁,特别是注塑机周边、料斗和物料存放区。

规范操作: 制定标准作业程序(SOP),要求操作员在接触基材包胶面或模具型腔时佩戴干净的手套。

严格的清机流程: 制定不同物料切换时的螺杆清洗规范,确保无残留污染。

实战排查流程与典型案例分析

当油迹问题发生时,可遵循以下排查流程:1)观察油迹形态与分布;2)擦拭测试判断是否可去除;3)检查基材清洁度;4)回顾工艺参数有无变动;5)检查模具状态和保养记录。

案例: 某品牌电动工具TPE包胶手柄出现局部油斑。经排查,原因并非TPE材料本身,而是ABS基材在前期注塑时使用了硅酮脱模剂,且包胶前仅用普通布擦拭,未能彻底清除。解决方案是:引入IPA浸泡超声波清洗+等离子处理的基材预处理流程,并规定包胶前基材的存放时间和防护措施。此后油斑问题彻底解决,包胶粘结力也显著提升。

结论

TPE包胶制品出现油迹是一个多因素交织的复杂问题,其解决之道在于系统性的排查与综合治理。从材料配方的源头优化,到模具的精细保养,再到注塑工艺的精准控制,以及生产环境的洁净管理,每一个环节都不可或缺。成功的核心在于转变思维,从被动处理到主动预防,通过建立标准化的操作流程和质量控制体系,从根本上杜绝油迹产生的条件,从而稳定地生产出外观洁净、粘结牢固的高品质TPE包胶产品。

常见问答

问:油迹问题时有时无,如何锁定根本原因?

答:这种间歇性问题通常与环境或操作因素关联较大。建议重点检查:1. 不同班次的操作员操作习惯是否有差异(如是否戴手套);2. 模具是否定期清洁,清洁周期是否合理;3. 基材供应商的脱模剂使用是否稳定;4. 环境温湿度波动是否巨大。建立详细的生产日志,记录每批次的工艺参数、操作员、物料批次等信息,便于追溯。

问:如何判断油迹是来自TPE还是硬质基材?

答:可以进行一个对比试验。用同一批TPE料,分别包覆一块经过彻底清洁(如等离子处理)的基材和一块未特殊处理的常规基材。如果前者无油迹而后者有,则油迹主要来自基材污染。如果两者都有,则问题更可能出在TPE材料或注塑工艺/模具上。

问:提高加工温度能解决油迹问题吗?

答:这要分情况讨论。如果油迹是由于TPE塑化不良、分散不均导致的析出,适当提高温度可能有助于改善。但如果油迹来源于模具脱模剂残留或基材污染,提高温度反而可能使这些污染物更活跃,加剧问题。因此,提高温度并非万能,需先判断油迹来源。

问:模具上的硅酮类脱模剂残留如何彻底清除?

答:硅酮残留非常顽固,普通清洗剂难以去除。需要使用专门的模具清洗剂(或称硅酮去除剂),配合铜刷或百洁布仔细擦拭。对于复杂纹面,可采用超声波清洗或模具专用清洗设备。预防远胜于治疗,根本之道是尽量避免使用硅酮类脱模剂。

问:除了油迹,TPE包胶还应注意哪些常见外观问题?

答:除了油迹,还需重点关注结合线明显、缩水、表面发亮或发雾(光泽不均)、颜色差异等问题。这些缺陷往往与浇口设计、冷却、保压、材料干燥及配色工艺密切相关。每个问题都需系统分析其成因并针对性解决。

- 上一篇:tpe弹性体表面颜色不一致怎么调?

- 下一篇:tpe弹性体和tpr混在一起怎么办?

在线客服1

在线客服1