最近在知乎和行业论坛上,总能看到有人问:“TPE树脂是不是聚酯弹性体?”这个问题看似简单,但背后其实藏着材料分类、性能差异和应用场景的深层逻辑,我经历过从实验室研发到生产线落地的全流程,也处理过无数次因材料选错导致的项目返工。今天,我就结合自己的经验,用最接地气的方式,把TPE和聚酯弹性体(TPEE)的关系、区别和应用场景讲清楚。

文章目录

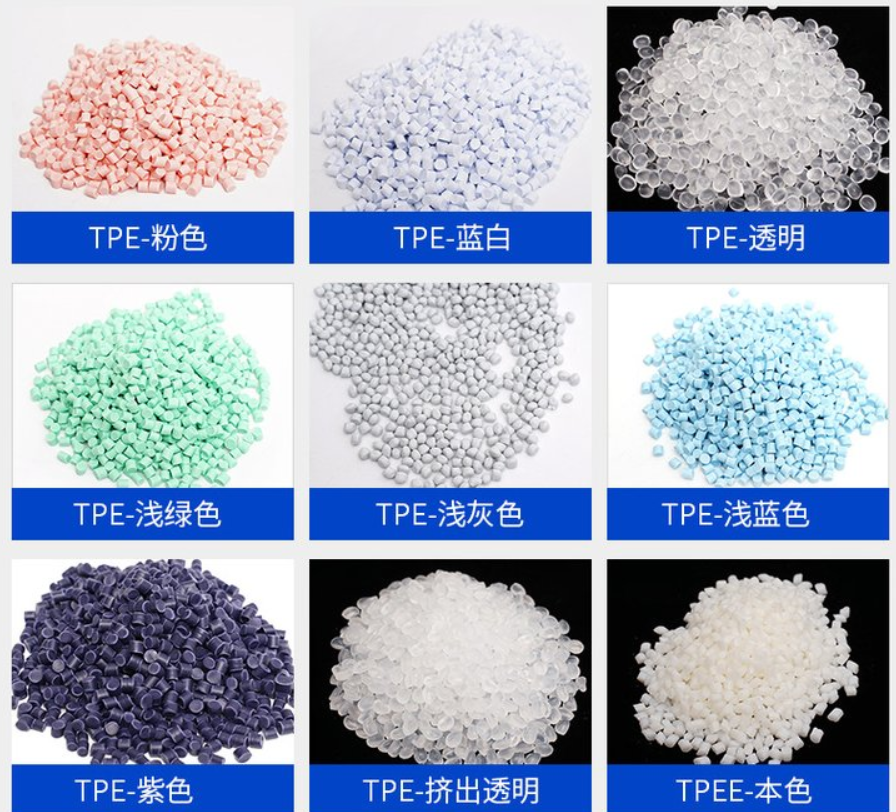

一、TPE的“家族谱系”:它不是单一材料,而是一个“大家族”

要回答“TPE是不是聚酯弹性体”,首先要明确一个核心概念:TPE(热塑性弹性体)是一个大类,而聚酯弹性体(TPEE)是TPE家族中的一个细分品类。就像“水果”包含苹果、香蕉、橙子一样,“TPE”包含多种具有橡胶弹性和塑料加工性的材料。

TPE的分类与核心特性

根据分子结构和合成工艺,TPE主要分为以下七大类(这是行业通用的分类方式,我整理成表格方便对比):

| 类别 | 典型代表 | 核心结构 | 关键特性 |

|---|---|---|---|

| 苯乙烯类 | SBS、SEBS | 聚苯乙烯硬段+聚丁二烯/异戊二烯软段 | 弹性好,但耐热性差(长期使用温度<80℃),常用于鞋材、玩具、包胶手柄 |

| 聚烯烃类 | TPO、TPV | 聚丙烯/乙烯+橡胶动态硫化 | 耐候性好,但弹性较低,多用于汽车保险杠、密封条 |

| 聚氨酯类 | TPU | 聚酯/聚醚软段+二异氰酸酯硬段 | 耐磨性极强(是橡胶的3-5倍),耐油性好,用于鞋底、传动带、手机保护套 |

| 聚酯类 | TPEE(聚酯弹性体) | PBT/PET硬段+PTMG/聚酯软段 | 高强度、高弹性、耐高温(150℃长期使用)、耐油性优异,用于汽车油管、齿轮 |

| 硅橡胶类 | 硅胶TPE | 硅氧烷链段 | 耐高温(200℃以上)、生物相容性好,用于医疗导管、婴儿奶嘴 |

| 尼龙类 | TPAE | 尼龙硬段+聚醚/聚酯软段 | 耐化学性好,用于燃油管、刹车管 |

| 其他类 | 生物基TPE、纳米复合TPE | 天然高分子或纳米粒子改性 | 环保或高性能方向,如可降解包装、高端轮胎 |

从表格可以看出,TPEE(聚酯弹性体)只是TPE家族中的一个分支,它以聚酯(如PBT)为硬段,聚醚或聚酯为软段,通过嵌段共聚形成“硬-软-硬”的微观结构。这种结构赋予了TPEE独特的性能组合:既有橡胶的弹性,又有工程塑料的强度和加工性。

二、TPEE的“独门绝技”:为什么它能在高端领域脱颖而出?

既然TPEE是TPE的一种,那它凭什么在汽车、电子、医疗等高端领域占据一席之地?这要从它的分子结构和性能特点说起。

1. 分子结构:硬段与软段的“黄金配比”

TPEE的硬段通常是聚对苯二甲酸丁二醇酯(PBT)或聚对苯二甲酸乙二醇酯(PET),这些聚酯链段在常温下会结晶,形成物理交联点,就像无数个“小锚”固定住分子链,赋予材料高强度和耐热性;而软段则是聚四氢呋喃(PTMG)或聚酯多元醇,这些非晶态链段像弹簧一样,赋予材料弹性和柔韧性。

举个例子:如果用TPEE制作汽车油管,硬段(PBT)能抵抗150℃的高温油液,防止管子软化变形;软段(PTMG)则能让油管在弯曲时保持弹性,不会开裂或泄漏。这种“刚柔并济”的特性,是普通橡胶或塑料无法比拟的。

2. 性能对比:TPEE vs 其他TPE材料

为了更直观地展示TPEE的优势,我整理了它与常见TPE材料(如TPU、SEBS)的性能对比:

| 性能指标 | TPEE(以60D硬度为例) | TPU(以60A硬度为例) | SEBS(以60A硬度为例) |

|---|---|---|---|

| 拉伸强度 | 45-55 MPa | 30-40 MPa | 15-25 MPa |

| 断裂伸长率 | 300-500% | 400-600% | 800-1000% |

| 耐热性 | 长期使用温度150℃ | 长期使用温度100℃ | 长期使用温度80℃ |

| 耐油性 | 燃油渗透性仅为丁腈胶的1/300 | 燃油渗透性为丁腈胶的1/50 | 耐油性差(易溶胀) |

| 加工性 | 可注塑、挤出、吹塑 | 同上 | 同上 |

| 典型应用 | 汽车油管、齿轮、密封件 | 鞋底、传动带、手机套 | 包胶手柄、玩具、密封条 |

从数据可以看出:

TPEE的强度远高于TPU和SEBS,适合承受高负载的场景(如汽车齿轮);

TPEE的耐热性和耐油性碾压其他TPE,能在高温油液环境中长期稳定工作;

TPEE的弹性虽然略低于SEBS,但远高于普通塑料,能满足动态密封或减震需求。

3. 应用场景:TPEE的“高光时刻”

基于上述性能,TPEE在以下领域有着不可替代的地位:

汽车工业:油管、传动带、密封件、减震块、安全气囊盖板。例如,某德系车企的发动机油管,原本用氟橡胶(成本高、加工难),改用TPEE后,成本降低40%,加工效率提升3倍,且通过-40℃到150℃的极端温度测试。

电子电气:电线电缆护套、连接器、开关。TPEE的耐高温和阻燃性(可达到UL94 V-0级),能满足新能源汽车高压线束的需求。

工业制品:齿轮、胶辊、挠性联轴节。TPEE的低摩擦系数和耐磨性,使其成为替代金属齿轮的理想材料,噪音降低50%,寿命延长3倍。

医疗领域:导管、人工器官支架。TPEE的生物相容性和可降解性(如PEG-PBT共聚酯),可用于短期植入式医疗器械。

三、常见误区:TPE和TPEE的“身份混淆”

在实际工作中,我发现很多人容易混淆TPE和TPEE,甚至误以为“TPE就是TPEE”。这种误解可能导致材料选型错误,进而引发产品质量问题。以下是三个最常见的误区:

误区1:“TPE是单一材料,TPEE是它的升级版”

纠正:TPE是一个大类,包含多种材料(如SEBS、TPU、TPEE等),就像“水果”包含苹果、香蕉一样。TPEE只是TPE家族中的一个分支,它和SEBS、TPU是并列关系,而非升级关系。

误区2:“TPEE比其他TPE更软”

纠正:TPEE的硬度范围很广(30D-82D),既有软质(如30D,类似硅胶手感),也有硬质(如82D,接近工程塑料)。它的“软”或“硬”取决于硬段和软段的比例。例如,汽车油管通常用60D-70D的TPEE,既保证弹性,又保证强度;而医疗导管可能用30D-40D的超软TPEE,便于插入人体。

误区3:“所有TPE都能替代橡胶”

纠正:虽然TPE具有橡胶的弹性,但并非所有TPE都能替代橡胶。例如,SEBS的耐热性较差(长期使用温度<80℃),无法替代高温环境下的氟橡胶;而TPEE虽然耐热性好,但成本较高,在普通密封件场景中可能不如丁腈橡胶经济。因此,选材时需综合考虑性能、成本和加工性。

四、如何选择:TPE还是TPEE?

面对具体项目时,如何判断该用TPE还是TPEE?我总结了一个“四步决策法”:

1. 明确需求:温度、负载、介质

温度:如果工作温度超过100℃,优先考虑TPEE或TPU(TPU的耐热性次之,SEBS不适用);

负载:如果需要承受高应力(如齿轮啮合),选TPEE(强度高);如果只需柔软触感(如包胶手柄),选SEBS;

介质:如果接触油液(如燃油、液压油),必须用TPEE(耐油性最优);如果接触水或弱酸碱,SEBS或TPU也可考虑。

2. 评估成本:材料+加工+寿命

材料成本:TPEE通常比SEBS贵30%-50%,但比TPU便宜20%左右;

加工成本:TPEE的熔体粘度对温度敏感,需严格控制加工温度(通常比SEBS高20-30℃),但加工周期较短;

寿命成本:TPEE的耐老化性和耐磨性优于SEBS,长期使用可降低更换频率,综合成本可能更低。

3. 测试验证:小批量试制

即使理论分析再充分,最终仍需通过实际测试验证。例如,某客户曾想用SEBS替代TPEE制作汽车油管,但测试发现SEBS在120℃油液中溶胀率超标(体积膨胀20%),导致密封失效;改用TPEE后,溶胀率控制在3%以内,通过车规级测试。

4. 供应商支持:技术背书很重要

选择有技术实力的供应商(如杜邦、帝斯曼、巴斯夫、金发科技等),他们能提供材料数据手册、加工指南和案例参考,甚至协助优化设计。例如,某供应商曾为我的客户定制了一款低硬度(40D)高耐油TPEE,通过调整软段分子量,在保持弹性的同时,将燃油渗透性降低50%。

五、未来趋势:TPEE的“进化方向”

随着汽车轻量化、新能源和医疗高端化的需求增长,TPEE正在向以下方向进化:

高性能化:开发更高强度(拉伸强度>60 MPa)、更高耐热(长期使用温度>180℃)的TPEE,用于新能源汽车电池包密封件;

功能化:通过共混或填充,赋予TPEE导电、导热、阻燃等特性,用于5G通信基站散热部件;

环保化:推广生物基TPEE(如用可再生的1,4-丁二醇替代石油基原料),或开发可降解TPEE(如PEG-PBT共聚酯),满足欧盟REACH和国内“双碳”目标。

相关问答

Q1:TPEE能用于食品接触吗?

A:部分TPEE可通过FDA或GB 4806.7-2023食品接触认证,但需确认供应商提供检测报告。通常,聚醚型TPEE(软段为PTMG)的生物相容性优于聚酯型,更适用于食品包装或厨具。

Q2:TPEE和TPU哪个更耐磨?

A:TPU的耐磨性通常优于TPEE(例如,TPU的DIN磨耗量可低至20mg,TPEE约为50mg),但TPEE的耐油性和耐热性更好。如果场景同时要求耐磨和耐油(如工业传动带),可考虑TPU/TPEE共混材料。

Q3:TPEE回收料能用吗?

A:TPEE回收料可通过造粒重新使用,但需控制降解程度(如分子量下降<30%)。建议与新料按1:3比例混用,并添加抗氧剂和光稳定剂,性能可接近全新料。但医疗或高要求汽车部件不建议用回收料。

Q4:TPEE和PA(尼龙)能共混吗?

A:可以。TPEE与PA共混可提升尼龙的韧性和耐低温性,同时降低TPEE的成本。例如,60% PA6+40% TPEE的共混料,冲击强度比纯PA6提高3倍,可用于汽车发动机罩盖。

Q5:TPEE注塑时出现流痕怎么办?

A:流痕通常由熔体温度不足或注射速度过慢导致。建议:1)提高料筒温度(比推荐值高5-10℃);2)增加注射速度(尤其是填充阶段);3)优化模具流道设计(减少直角转弯)。如果材料已降解(如焦烧),需更换新料并清理料筒。

希望这篇文章能帮你彻底理清TPE和TPEE的关系。如果你有具体项目需求,欢迎在评论区留言,我会结合经验给你建议!

- 上一篇:tpe与橡胶会不会起化学反应?

- 下一篇:TPE注塑是不是越饱越缩水?

在线客服1

在线客服1