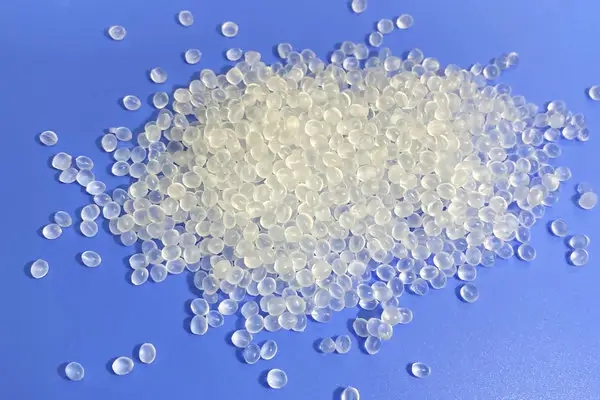

热塑性弹性体(TPE)作为一种兼具橡胶弹性和塑料可塑性的高性能材料,其应用已渗透至汽车、医疗、电子消费品、工具包胶等众多领域。然而,细心的观察者会发现,市场上流通的TPE材料,特别是用于工业领域的规格,多以黑色为主。这一现象背后,并非源于材料本身的色彩局限,而是深植于功能需求、生产工艺、成本效益及历史沿革的综合权衡。本文将深入解析TPE材料“黑色主导”格局的成因,并展望其色彩多样化的未来趋势。

文章目录

一、性能优先:黑色的功能性优势

TPE材料选择黑色,首要考量在于其能够赋予材料显著的功能性提升,尤其是在耐久性和稳定性方面。

最核心的优势在于优异的耐候性和抗紫外线(UV)能力</strong。炭黑是TPE材料中最常用的黑色着色剂,其本身是一种高效的紫外线吸收剂和光屏蔽剂。炭黑能够有效吸收并消散紫外线的能量,阻止紫外线穿透材料内部引发聚合物分子链的降解(光氧老化),从而显著延缓材料的老化进程,防止其出现表面粉化、脆化、开裂以及机械性能的严重下降。对于长期在户外使用的制品,如汽车密封条、建筑密封件、户外电缆护套等,这一特性至关重要。相比之下,浅色TPE材料因无法添加炭黑,其耐光老化性能面临挑战,容易出现表面发黄、发粘甚至开裂的问题。

黑色TPE在耐脏污性和外观稳定性方面也具有天然优势。黑色能够有效遮盖生产和使用过程中产生的轻微划痕、磨损以及沾染的污渍,使制品在长期使用后仍能保持相对整洁的外观。对于许多工业部件和日常用品,这一特性降低了维护要求,延长了产品的有效使用寿命。

此外,从材料配方的角度来看,使用炭黑可以简化稳定体系。炭黑在提供颜色的同时,本身就贡献了抗UV性能,减少了对抗紫外剂(UVA)等价格较高助剂的依赖,使配方更为经济高效。

二、生产与经济性:黑色带来的现实效益

超越性能层面,黑色TPE在生产加工和成本控制方面展现出巨大的现实效益,这是驱动其市场普及的另一关键因素。

炭黑具有极高的着色强度和遮盖力,这意味着即使添加量很少,也能实现均一、饱满的黑色效果。这不仅降低了着色剂的单位成本,也减少了对基础材料物理性能的潜在影响。炭黑与各种类型的TPE基材(如SEBS, SBS, TPV等)具有良好的相容性,易于在加工过程中实现均匀分散,保证了批次生产的一致性。而浅色或彩色TPE,为实现鲜艳、稳定的颜色,往往需要使用更大量、更昂贵的有机颜料或专用色母粒,且对颜料分散性的要求极高,否则极易出现色差、色点等质量问题。

从生产流程和品质控制角度看,黑色TPE更具优势。使用单一炭黑作为着色剂,大大简化了配料和混料工序,降低了因切换颜色所需的清机时间和原料损耗,提升了生产效率。更重要的是,黑色能够有效掩盖原材料批次间可能存在的微小色差以及生产过程中可能引入的微量杂质,使得产品质量控制更为容易,成品率更高。这对于大规模工业化生产而言,意味着显著的成本节约和稳定的产出质量。

炭黑本身作为一种大宗化工原料,成本相对低廉且供应稳定。相比之下,许多用于浅色或鲜艳色彩的高性能有机颜料价格昂贵,且其供应和价格可能受更复杂的市场因素影响。

| 对比项目 | 黑色TPE(含炭黑) | 浅色TPE |

|---|---|---|

| 耐候抗UV性 | 极优 | 需依赖添加剂,挑战较大 |

| 耐脏污性 | 优秀 | 一般 |

| 着色难度与成本 | 低,炭黑性价比高 | 高,依赖昂贵颜料/色母,分散要求高 |

| 生产稳定性与成品率 | 高,易于控制 | 相对较低,对工艺和环境敏感 |

| 对原材料纯净度要求 | 相对较低 | 极高 |

三、应用领域需求:市场选择的力量

TPE材料颜色的分布,深刻反映了下游应用市场的具体需求和技术偏好。黑色TPE的主导地位,正是其在关键应用领域中不可替代价值的体现。

在汽车工业中,TPE大量用于密封系统(车窗导槽、车门密封条)、发动机舱内管路护套、底盘防尘罩等部件。这些部件长期暴露于户外恶劣环境,承受高温、紫外线、臭氧、油液等考验。黑色TPE因其卓越的耐候性、耐热老化性和耐脏性,成为这些关键部件的首选。汽车制造商对部件的长期可靠性和耐久性有严苛要求,黑色TPE最能满足这一核心诉求。

工业装备与工具领域是黑色TPE的另一大市场。例如,工业传送带、减震垫、密封圈、工具手柄(尤其是电动工具包胶)等,需要材料具备耐磨、抗疲劳、耐油污以及提供舒适稳固的握持感。黑色不仅满足了这些功能需求,也赋予了工业产品稳重、专业的视觉形象。工具手柄等部件在使用过程中容易沾染油污和灰尘,黑色能有效掩盖这些使用痕迹。

在电线电缆行业,黑色TPE常用于电缆护套。除了耐候和抗UV要求外,电缆标准(如UL)中经常对黑色护套的耐燃性、耐环境应力开裂等有明确规范,使用经过验证的含炭黑TPE配方是符合这些标准的可靠途径。

即便在消费品领域(如某些电子产品配件、运动器材),当产品设计优先考虑功能性、耐用性或希望呈现低调、专业的风格时,黑色TPE依然是常见选择。市场对产品的定位和审美倾向,也深刻影响着材料颜色的选择。

四、技术瓶颈:浅色与彩色TPE的挑战

尽管浅色和彩色TPE市场需求在不断增长,但其生产与应用确实面临比黑色TPE更多的技术挑战,这些挑战部分解释了为何黑色至今仍占主流。

耐老化性能的提升是浅色TPE面临的最大技术瓶颈。由于不能使用炭黑,浅色TPE必须依赖其他手段来获得足够的耐光老化性能。这通常需要添加复合光稳定剂,包括紫外线吸收剂(UVA)和受阻胺光稳定剂(HALS)。然而,这些添加剂成本较高,且添加量和配比需要精心优化,才能达到与炭黑相近的保护效果。若配方不当,浅色TPE制品在户外使用一段时间后,容易出现明显的黄变(泛黄)、表面发粘或物理性能衰减。

对原材料纯净度和生产工艺的要求极为苛刻。任何微量的杂质、污染物或树脂本身存在的黄变倾向,都会在浅色或鲜艳的制品上被放大显现,导致色差、色污等外观缺陷。因此,生产高品质浅色TPE必须使用纯净度极高的基础聚合物、白油和填料。生产环境也需严格控制,防止灰尘污染。加工温度和时间必须精确控制,过高的温度或过长的停留时间可能导致聚合物或着色剂降解,引起颜色变化。

着色工艺的复杂性也是一大挑战。要实现准确、稳定、鲜艳的颜色,需要选择与TPE基材相容性良好、耐热性优异的专用色粉或色母粒。着色剂的载体树脂需与TPE基材匹配(如SEBS基TPE应选用SEBS载体的色母),否则会导致分散不均、颜色发花或影响力学性能。配色过程需要丰富的经验和技术支持,小样与大批量生产之间的颜色一致性控制难度较大。

五、发展趋势:色彩多元化的未来

尽管黑色TPE目前占据主导地位,但随着技术进步和市场需求的演变,TPE材料的色彩正朝着多元化方向发展。

市场对产品个性化、美观化以及特定标识功能的需求日益增长,驱动着彩色TPE的发展。在汽车内饰、消费电子产品、时尚用品、医疗设备、儿童玩具等领域,设计师越来越倾向于使用各种浅色、明亮色甚至透明感的TPE材料,以提升产品颜值和用户体验。例如,一些高端车型的内饰控制键、软触感包覆层,开始采用浅灰、米白等色调,营造更温馨、科技感的座舱氛围。

材料技术的持续创新正在逐步攻克浅色TPE的性能短板。高分子合成技术的进步带来了本身耐紫外线性更优的基体树脂。更高效率、更耐迁移的新型光稳定体系(如高性能UVA/HALS复配物)不断被开发出来,使浅色TPE的耐老化性能大幅提升。专用着色剂技术的进步,提供了分散性更好、耐热性更佳、与TPE相容性更优的色母粒产品,保证了彩色TPE颜色的稳定性和鲜艳度。

此外,环保与安全法规也在 influencing 色彩选择。对于与食品接触、儿童玩具、医疗等敏感应用,对材料的化学物质含量有严格限制(如REACH, FDA等)。使用符合法规要求的、可提供更纯净基础的浅色TPE,有助于满足这些合规性要求。浅色材料有时也更易于回收识别和处理。

未来,我们可以预见TPE材料的色彩图谱将愈加丰富。黑色TPE凭借其难以撼动的性能和经济性优势,仍将在对耐久性要求极高的领域保持主导地位。而浅色和彩色TPE则将随着技术的成熟和成本的优化,在不断扩大的高端、个性化应用市场中占据越来越重要的位置,满足消费者对产品美学和功能日益增长的双重期待。

常见问题解答(Q&A)

问:是否所有黑色的TPE材料耐候性都很好?

答:不一定。炭黑的品质、添加量、分散情况以及TPE基础配方共同决定了材料的最终耐候性。使用低品质炭黑或添加量不足,仍可能导致耐候性不佳。此外,如果基础聚合物(如SBS)本身耐老化性差,即便添加炭黑,其整体耐候性也有限。因此,选择有质量保证的牌号至关重要。

问:我想开发一款浅灰色的TPE制品,需要特别关注哪些方面?

答:开发浅色TPE制品需重点关注:1)选择耐UV性能好的基材(如SEBS优于SBS);2)使用高效复合光稳定剂(UVA+HALS)体系;3)确保所用颜料(如钛白粉)和添加剂具有优异的耐热性和耐光性;4)严格控制原材料纯净度和生产清洁度,避免杂质引起色差;5)优化加工工艺,防止过热导致材料降解变色。

问:为什么有时彩色TPE制品批次间会出现颜色差异?

答:批次间颜色差异通常源于:1)基础TPE原料本身存在批次色差;2)着色剂(色母/色粉)添加量或本身性能有波动;3)加工工艺参数(温度、剪切、混合时间)不一致,影响着色剂分散和稳定性;4)生产设备清洁不彻底,有残留物污染。建立严格的来料检验标准和稳定的加工工艺是减少色差的关键。

问:能否通过后期喷涂等方式给黑色TPE制品改变颜色?

答:可以,但面临挑战。TPE表面能通常较低,且可能含有析出的油份,会影响油漆附着力。如需喷涂,需选择专用于软质塑料/弹性体的涂料,并可能需要对TPE制品进行表面处理(如电晕、火焰处理)或使用专用底漆来提升附着力。从成本和耐久性考虑,直接使用彩色TPE材料成型通常是更优选择。

问:对于有严格颜色要求的产品,如何保证TPE颜色的准确性?

答:保证颜色准确性需多管齐下:1)与供应商共同确定颜色标准(如潘通色卡号),并使用色差仪进行量化管理;2)要求供应商使用指定型号、批次稳定的色母粒;3)进行首次样品(FA)和批次首件检查,确认颜色符合标准;4)考虑与供应商建立长期合作关系,确保配方和工艺稳定性。前期充分的打样和确认流程至关重要。

- 上一篇:tpe热塑性弹性体材料增韧剂有几种?

- 下一篇:tpe弹性体材料为什么很重?

在线客服1

在线客服1