在热塑性弹性体(TPE)的应用领域中,材料重量是一个常被忽视却至关重要的参数。它直接影响制品的便携性、材料消耗、运输成本乃至最终用户体验。当工程师发现TPE制品出乎意料地沉重时,这往往不是材料的固有特性,而是配方设计、生产工艺与成本权衡等多重因素共同作用的结果。深入理解TPE材料重量的形成机制,对于优化产品设计、控制成本及提升市场竞争力具有关键意义。

文章目录

密度与重量的本质关联

密度,作为物质单位体积的质量,是决定TPE材料重量的最根本物理参数。在材料科学中,密度直接反映了分子排列的紧密程度及成分组合的基本特性。对于TPE这类多组分复合体系,其密度并非固定不变,而是在0.84 g/cm³至2.0 g/cm³的广阔范围内可调,某些特殊配方的密度甚至可能超出此范围。这种显著的可调性意味着,体积相同的TPE制品,其重量可能存在巨大差异,根源在于材料内部的微观构成与配方设计。

比重,或称相对密度,在数值上等于密度(以g/cm³为单位)的数值,是TPE材料采购与成本核算中更常使用的实用指标。由于TPE通常按重量销售,但制品却按件计价,理解密度与重量的关系至关重要。高密度材料在按重量采购时,每公斤所占体积较小,可能导致单个制品消耗的材料体积减少,但若设计不当,同样体积的制品会因密度高而更重,增加单件材料成本。这种密度与成本体积之间的复杂关系,是导致TPE制品重量感知与预期不符的核心原因之一。

配方组分对重量的决定性影响

TPE材料的重量,根本上由其配方组成决定。配方中的各个组分,如同建筑中的砖石,共同构筑了材料的最终密度与重量表现。

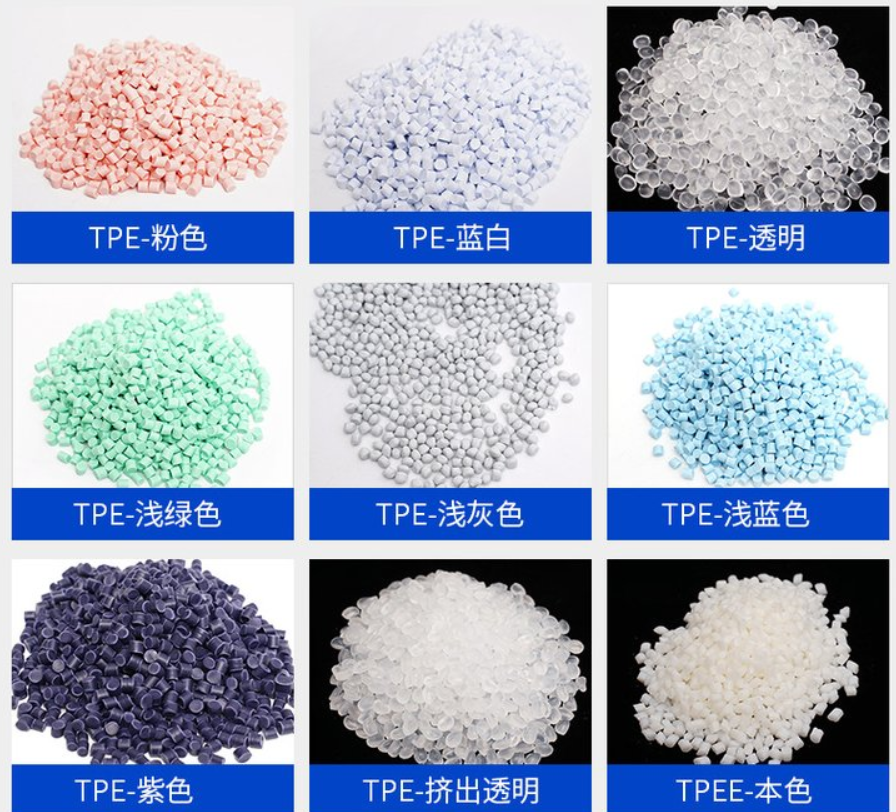

基础聚合物是TPE的骨架,其类型直接奠定了材料的密度基础。苯乙烯类TPE(如SBS、SEBS)通常具有较低的密度范围。聚酯类TPE(TPEE)则因其分子链结构更紧密、结晶度更高,密度通常处于1.1至1.3 g/cm³的较高区间。这意味着,在相同体积下,选择TPEE作为基材的制品会比SEBS基材的制品更重。

填充体系是调控重量最有效的手段,也是导致TPE“重”的最常见原因。填充剂如碳酸钙(CaCO₃)、滑石粉等无机物,其本身密度(碳酸钙密度约为2.7 g/cm³)远高于基础聚合物。这些填充剂的大量添加会显著提高复合材料的整体密度。填充油(如白油、环烷油)作为增塑剂,能降低材料硬度,但其添加量和类型也影响整体密度。配方中填充剂的种类、粒径、表面处理及添加比例,共同决定了其对最终材料密度的贡献大小。

其他功能助剂,如阻燃剂、着色剂、增强纤维等,也会不同程度地影响材料密度。例如,某些无机阻燃剂密度较大,高添加量会导致材料增重明显。为实现特定功能而不得不添加的高密度助剂,是高端功能性TPE材料往往较重的原因之一。

| 组分类型 | 典型物质 | 对密度的影响趋势 | 主要作用 |

|---|---|---|---|

| 基础聚合物 | SEBS, TPEE, TPU | SEBS基密度较低,TPEE/TPU基密度较高 | 提供弹性体基本性能 |

| 填充剂 | 碳酸钙、滑石粉 | 显著增加密度 | 降低成本,调节硬度,增量 |

| 增塑油 | 石蜡油、环烷油 | 通常降低密度 | 软化材料,改善加工性 |

| 增强材料 | 玻璃纤维、炭黑 | 增加密度 | 提高强度、模量 |

生产工艺与微观结构对重量的塑造

TPE的生产加工工艺不仅决定了材料的形态,更通过改变其微观结构深刻影响着最终制品的重量表现。不同的加工方法引导分子链形成各异的空间排列和聚集态,从而影响材料密度。

共混工艺的质量直接关系到填充物在基体中的分散均匀性。若填充物团聚,会形成局部高密度区,且可能包含未被聚合物完全浸润的空气隙缝,反而可能导致整体密度不均甚至性能下降。高效的剪切分散对于实现预定密度至关重要。

发泡技术是轻量化的核心工艺。通过物理或化学方法在材料内部产生大量微孔,这些孔洞取代了部分实心聚合物,从而显著降低制品密度。发泡TPE的密度可降至0.6-0.8 g/cm³,远低于常规TPE。发泡程度、泡孔尺寸分布及闭孔率是控制最终重量的关键。

注塑或挤出成型过程中的工艺参数,如熔体温度、注射速度、保压压力、冷却速率等,会影响分子链的取向、结晶度和内部缺陷(如缩孔)的形成。例如,较高的保压压力可使制品更密实,减少内部孔隙,从而增加密度和重量。而不合理的冷却则可能导致内应力集中和密度分布不均。

材料重量与物理性能的博弈

在TPE材料的设计与选择中,重量与性能之间存在着复杂的权衡关系。追求过轻或过重都可能牺牲材料的关键使用性能。

机械性能与密度通常呈正相关,但也存在临界点。适当提高密度(如通过少量增强填料)往往有助于提升材料的拉伸强度、刚度和耐磨性。然而,当填充量超过临界值时,过量填料会破坏聚合物基体的连续性,导致韧性、弹性及断裂伸长率急剧下降,材料变脆。高填充的TPE可能感觉沉重坚硬,但抗冲击和耐屈挠疲劳性能可能无法满足动态使用要求。

功能性的实现往往需要以重量为代价。高比重配方的TPE(密度1.3-2.0 g/cm³)常用于需要配重、抗振动或增加手感的制品,如工具配重块、减震底座。反之,对重量敏感的应用,如汽车轻量化部件、可穿戴设备,则需选择低密度配方,但这可能限制其他性能的上限。

材料的加工流动性也受密度影响。填充量高的重质TPE熔体粘度大,流动阻力增加,需要更高的加工温度和压力,可能影响成型效率与制品表面质量。轻质发泡TPE则存在熔体强度控制难题,对加工精度要求高。

| 密度区间 (g/cm³) | 典型特性 | 常见应用 | 性能权衡 |

|---|---|---|---|

| 0.6 – 0.8 (发泡类) | 极轻,高缓冲,隔热隔音 | 运动鞋垫,包装材料,缓冲垫 | 机械强度较低,表面耐磨性差 |

| 0.9 – 1.3 (常规类) | 综合性能均衡,加工性好 | 工具手柄,密封条,日用制品 | 通用性强,极端性能不突出 |

| 1.3 – 2.0 (超高比重类) | 高密度,配重性好,手感沉稳 | 配重块,镇纸,高档玩具部件 | 弹性差,易脆,运输成本高 |

成本因素与重量控制的商业逻辑

TPE材料的重量与成本紧密关联,其背后是原材料价值、加工效率和市场需求的复杂商业计算。理解成本重量关系是实现经济性产品设计的关键。

原材料成本是核心因素。基础聚合物(如SEBS)价格较高,而填充剂(如碳酸钙)成本低廉。通过增加填充剂比例来提高密度,是降低材料单价最直接的方法。这也是市场上某些高密度TPE价格极具竞争力的主要原因。然而,这种成本优势需结合体积成本综合评估:高密度材料每公斤价格虽低,但制造相同体积的制品所需重量更大,总材料成本可能并未降低,甚至增加。

加工成本亦受密度影响。高密度TPE通常需要更大的锁模力和更高的能耗进行塑化与注射,可能增加机器磨损和单位时间能耗。轻质发泡TPE虽节省材料,但发泡工艺控制复杂,设备要求高,可能增加技术门槛和生产管理成本。

从总拥有成本(TCO)视角看,材料重量还影响下游环节。重型制品导致运输成本上升、包装材料增加、用户体验下降(尤其便携式产品)。因此,仅关注材料单价而忽视重量带来的连锁成本反应,是片面的决策。

轻量化设计与技术策略

面对TPE制品过重的挑战,轻量化设计提供了系统的解决方案,涵盖材料选择、结构优化与工艺创新等多个层面。

材料层面的轻量化是基础。选择低密度基材(如低密度PE/PP共混体系)可从源头减重。采用微发泡注塑成型(Mucell)等先进物理发泡技术,在保证强度的前提下,通过均匀微孔结构实现显著减重。开发高填充但低密度填料(如中空玻璃微珠),在增量同时避免密度大幅上升。

结构设计是实现轻量化的关键途径。通过拓扑优化设计,去除不承力或低应力区域的材料,实现力学性能与重量的最佳匹配。采用仿生学原理,设计内部肋条、加强筋或蜂窝结构,以最少的材料实现最大的刚性。推行部件集成设计,将多个零件整合为一个TPE零件,减少连接件重量。

工艺优化保障轻量化实现。精确控制加工参数,避免过保压导致产品密度异常增高。采用气体辅助注塑、水辅注塑等技术,制造中空结构,有效降低厚壁制品重量。确保填料分散均匀,避免局部密度过高或过低。

密度误差与生产控制

在批量生产中,TPE制品重量的不一致性或偏离设计值,常源于生产过程中密度控制的波动。识别这些波动源是实现重量精准控制的前提。

原材料批次差异是常见原因。不同批次的基础聚合物、填料密度可能存在细微差异。填充油吸收率的波动会影响实际配方组成。若供应商质量控制不严,这些差异会被放大,导致最终产品密度波动。

混料与加工工艺波动直接影响密度一致性。混料不均匀导致局部组分浓度差异,进而引起密度分布不均。注塑机塑化元件磨损导致剪切热变化,影响熔体均匀性。温度、压力、速度参数漂移,影响材料收缩与压实程度。冷却速率变化影响结晶度,从而影响密度。

建立严格的来料检验制度,定期校准加工设备,实施统计过程控制(SPC)监控产品重量,是保证批次间重量稳定性的有效手段。对重量有严苛要求的应用,甚至需100%在线称重分选。

未来趋势与创新方向

TPE材料的轻量化与性能优化是未来重要发展方向,创新聚焦于新材料、新工艺和新理念的融合。

新材料开发是持续的动力。生物基TPE旨在利用可再生资源,部分生物基单体可形成更轻的分子结构。高分子纳米复合材料通过纳米级分散,实现增强增韧而不显著增加密度。多功能一体化TPE材料集轻质、导电、导热、自修复等特性于一身,提升单位重量材料的价值密度。

先进制造工艺推动变革。超临界流体发泡技术可制造更均匀细腻的微孔结构,实现高性能轻量化。4D打印技术使TPE制品能在使用环境中触发形状改变,优化重量分布。数字孪生技术通过虚拟仿真优化设计与工艺,减少试错成本,精准预测和控制产品重量。

可持续发展理念深刻影响轻量化方向。轻量化本身符合节能减排的绿色设计原则。使用回收料(如TPE边角料、消费后回收料)需平衡再生料密度波动与性能要求。从产品全生命周期评估(LCA)角度设计重量,考虑使用阶段能耗和回收处理难度。

常见问题解答(Q&A)

问:为什么两款硬度相同的TPE,手感重量差异很大?

答:硬度主要反映材料抵抗局部压入的能力,与密度无直接线性关系。重量差异主要源于配方不同:一款可能采用高填充剂(如碳酸钙)实现硬度,导致密度高、手感重;另一款可能通过高分子量基材和适量增塑油平衡硬度,密度较低、手感轻。后者通常成本更高,弹性回复也更好。

问:如何判断一个TPE制品是否因填充过多导致过重?

答:可通过几种方法初步判断:一是观察制品表面,过量填充可能导致光泽暗淡、表面粗糙;二是测试力学性能,如拉伸强度和断裂伸长率,填充过多时这些性能会显著下降;三是进行简单热重分析(TGA)或灰分测试,高填充料燃烧后残留物比例高;最后是对比密度,若实测密度远高于基础聚合物典型值(如SEBS基TPE密度远高于0.9-0.98 g/cm³),则很可能填充过量。

问:对于需要轻量化的产品,选择TPE时应关注哪些参数?

答:轻量化选型应多维度考量:首要关注密度指标,明确需求上限。考察比强度(强度与密度比值)和比模量(模量与密度比值),选择高比值材料。评估发泡潜力,咨询供应商材料是否适合物理或化学发泡。核实长期性能,轻质材料需保证抗蠕变、耐疲劳性满足寿命要求。考虑加工可行性,确保所选材料能与设计工艺良好适配。

问:高密度TPE一定更便宜吗?如何评估真实成本?

答>高密度TPE每公斤单价通常更低,但因密度大,生产同体积制品消耗的重量更大。真实成本需计算单件材料成本(单件重量×单价),并进行总拥有成本(TCO)分析:包括加工能耗效率、废品率、二次加工(如运输装配)成本、以及因重量性能变化对产品竞争力的影响。有时单价稍高的低密度TPE,综合成本反而更低。

问:如何减少TPE制品批次间的重量波动?

答:稳定重量需系统管控:建立严格的来料检验标准,特别是密度和熔指范围。优化并固定混料工艺,确保各组分分散均匀。标准化加工参数,监控关键参数如熔温、射速、保压。每班次首件确认重量,并定期抽检。与供应商建立战略合作,要求其提供更稳定的原材料。

问:未来TPE材料的轻量化技术会有哪些突破?

答:轻量化技术将持续进化:新发泡技术,如超临界流体发泡将更精细控制泡孔结构。新型轻质填料,如中空微球、气凝胶的应用。分子结构设计,合成本身具有高比强度、低密度的新型嵌段共聚物。结构-功能一体化设计,结合拓扑优化和3D打印技术,实现材料按需分布。AI辅助材料开发,通过机器学习加速轻质高强TPE配方的筛选与优化。

- 上一篇:tpe弹性体材料为什么都是黑色?

- 下一篇:tpe弹性体材料为什么有的便宜?

在线客服1

在线客服1