流痕,通常指在注塑制品表面出现的以浇口为中心的年轮状、波纹状或云雾状的缺陷。从微观上看,这是熔体在充模过程中,前端的冷却熔体与后续热熔体之间流动剪切差异和固化速率不同所导致的表面痕迹。根据其形态和成因,流痕可分为以下几类:

喷射流痕:熔体以高速高压脱离浇口后,未与模具表面接触,而是以蛇形喷射状直接射入型腔深处,冷却的熔体前锋被后续熔体包裹,形成弯曲的痕迹。

波动流痕:熔体流速过慢,前锋料温持续下降,粘度增大,流动阻力增加,形成类似潮汐涨落般的重叠波纹。

滞留流痕:熔体在流道或型腔的滞流区域停留时间过长,发生部分降解或过早固化,当其被主流熔体带走时,形成颜色或光泽度不同的痕迹。

| 流痕类型 | 主要特征 | 常见发生位置 | 直观表现 |

|---|---|---|---|

| 喷射流痕 | 弯曲的蛇形纹路 | 直浇口对面型腔壁 | 表面可见明显曲线状缺陷 |

| 波动流痕 | 平行的波纹状线条 | 远离浇口的薄壁区域 | 类似水波纹的外观 |

| 滞留流痕 | 云雾状或色差条带 | 流道末端或厚薄过渡区 | 表面光泽或颜色不均匀 |

材料因素导致的流痕

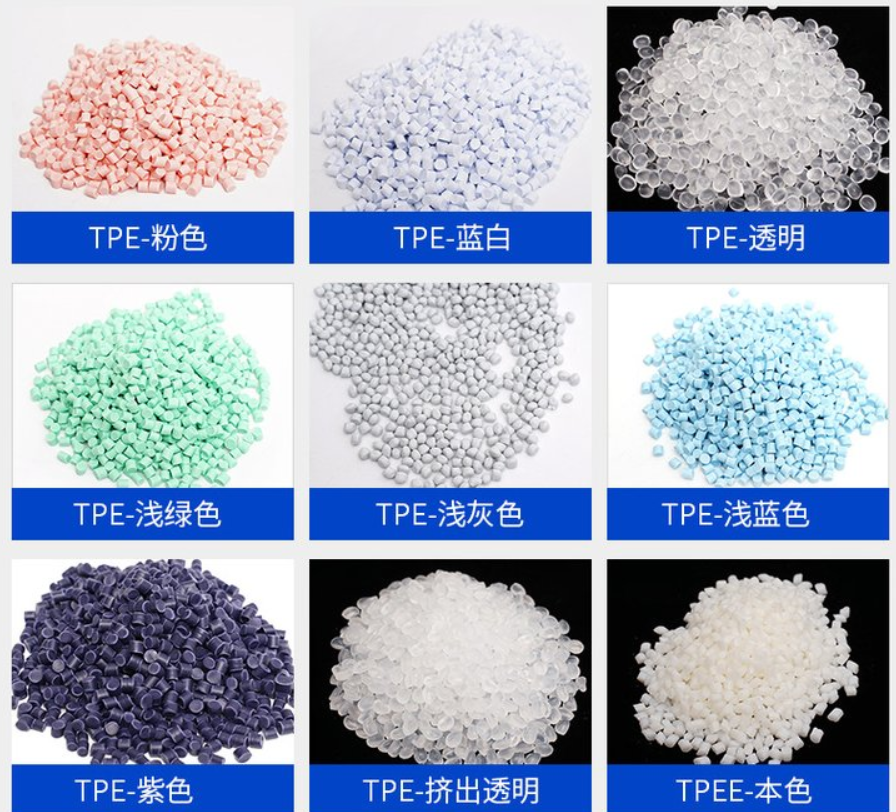

TPE材料的热稳定性与流动性是引发流痕的首要材料因素。不同牌号的TPE其流变特性存在显著差异。若材料的熔融指数不匹配于产品结构和工艺窗口,极易导致流动不稳定。例如,过高的粘度会增大流动阻力,使熔体前锋过早冷却;而过低的粘度则可能在高压下产生喷射流动。此外,TPE中的油类添加剂在高温下可能迁移或挥发,改变局部熔体的成分和流动性,形成流痕。材料批次间的稳定性也至关重要,原材料供应商的工艺波动会导致每批TPE的流变性能存在微小差异,若未及时调整工艺参数,流痕便会不期而至。

材料干燥与预处理不足是另一个关键诱因。TPE材料,特别是某些极性较强的牌号,具有吸湿性。如果注塑前干燥不充分,残留的水分在高温料筒中会迅速汽化,在充模过程中形成微小的气泡。这些气泡会干扰熔体的连续流动,在制品表面留下银纹或流痕。干燥工艺并非一成不变,需要根据环境湿度、材料暴露时间和干燥设备性能进行动态调整。仅仅遵循供应商提供的标准干燥温度和时间可能并不足够。

材料降解同样不容忽视。TPE在料筒中停留时间过长,或料筒温度设置过高,都会引起聚合物分子链的断裂或交联。降解产物会改变熔体的局部粘度和颜色,当其随主流熔体充模时,会形成颜色深浅不一的流痕。回收料的添加比例和使用方式也需要严格控制,多次经过热历史加工的回收料其分子量分布更宽,热稳定性更差,更易诱发流动缺陷。

| 材料因素 | 对熔体流动的影响 | 可能导致的流痕类型 | 预防措施要点 |

|---|---|---|---|

| 流动性不匹配 | 流动阻力大或剪切生热过高 | 波动流痕、滞留流痕 | 严格选材,进行流变性能测试 |

| 干燥不足 | 水汽挥发形成气泡,干扰流动 | 云雾状流痕、银纹 | 优化干燥工艺,监控露点 |

| 热降解 | 熔体粘度不均,产生降解杂质 | 色差流痕、焦烧痕 |

注塑工艺参数设置不当

注射速度与压力是控制熔体充模行为的核心参数,与流痕的产生直接相关。注射速度过低,熔体前锋在型腔中缓慢推进,与冰冷的模壁接触后迅速形成高粘度冷凝层。这层冷凝层会增大后续熔体的流动阻力,导致熔体前锋停滞、冷却、再被推动的间歇性流动,从而在表面留下波浪状的波动流痕。反之,注射速度过高,特别是当浇口尺寸相对较小时,熔体会获得极高的动能,像子弹一样喷射进入型腔,而非铺展式前进。喷射出的熔体首先接触对面模壁,折叠、冷却,被后续熔体覆盖,形成明显的喷射流痕。

温度控制是另一个决定性因素。这里涉及的温度包括料筒温度、喷嘴温度和模具温度。料筒温度过低,TPE塑化不均,可能含有未完全熔融的颗粒,这些冷料流动性差,易在前锋形成冷料痕。喷嘴温度过低则会使熔体经过浇口时产生较大的剪切热,甚至冷料堵塞浇口。模具温度对流痕的影响最为直接,模温过低,熔体冷却过快,冷凝层厚,流动性急剧下降,易产生流痕;模温过高,虽有利于充模,但会延长冷却时间,增加脱模难度,并可能引起表面缩痕等其它缺陷。

保压压力与时间的设置虽然主要影响尺寸收缩和翘曲,但若保压不足或保压切换过早,型腔末端的熔体因补偿不足而收缩,会反向影响熔体前锋的流动稳定性,在压力消失的区域形成轻微的流痕。此外,背压的大小影响熔体的密实度和塑化均匀性,背压过低则熔体松散,可能卷入空气;背压过高则会使熔体在料筒内停留时间过长,有降解风险。

| 工艺参数 | 设置不当的表现 | 与流痕的关联机制 | 调整原则与方向 |

|---|---|---|---|

| 注射速度 | 过快或过慢 | 影响熔体前锋的剪切热和冷却速率 | 采用慢-快-慢的多级注射控制 |

| 模具温度 | 过低或不均 | 直接决定熔体冷凝层的形成速度与厚度 | 适当提高模温,保证模温均匀 |

| 料筒温度 | 设置不合理 | 影响塑化质量与熔体粘度 | 分区控温,确保熔体温度均匀稳定 |

| 保压压力 | 过低或切换早 | 末端熔体补偿不足,影响整体流动稳定性 |

模具设计与浇口系统的影响

浇口设计与位置是流痕问题的策源地。浇口尺寸过小,会产生极高的剪切速率,不仅容易引起材料降解,更是导致喷射流痕的主要原因。熔体通过狭小的浇口时,像被挤压的软管一样高速射出,失去层流状态。理想的浇口设计应能引导熔体以“喷泉流”的形式贴附模壁向前推进。浇口的位置也至关重要,应避免正对型腔中心或狭窄的芯子,而应使其对准模壁或较大的型腔空间,让熔体冲击模壁后减速并改变流向,从而消除喷射。

流道系统与冷料井的设计合理性直接影响熔体质量。流道直径过小或过长,会增加压力损失和热量散失,导致熔体前锋温度过低。流道内的锐角或死区会造成熔体滞留,滞留料冷却后若被带入型腔,便会形成冷料痕。因此,合理的冷料井设计不可或缺,它应能有效收集前锋冷却的熔体,防止其进入型腔。此外,流道的平衡性对于多型腔模具尤为关键,不平衡的流道会导致各型腔充填不同步,部分型腔因填充缓慢而出现流痕。

冷却系统设计决定了模具的温度分布均匀性。若冷却水道布置不合理,远离水道的模具区域温度偏高,而靠近水道的区域温度偏低,这种温差会导致型腔内熔体冷却速率不一致。熔体会优先向温度低的区域流动,而在温度高的区域流动缓慢甚至停滞,从而在制品表面形成因冷却差异导致的流痕或熔接痕。冷却水道的直径、间距以及与型腔表面的距离都需要经过精密计算,以确保高效且均匀的散热。

| 模具设计要素 | 不良设计表现 | 引发的流痕问题 | 改进设计要点 |

|---|---|---|---|

| 浇口设计 | 尺寸过小,位置不当 | 喷射流痕的主要成因 | 采用扇形、薄膜式浇口,冲击型腔壁 |

| 流道系统 | 不平衡,有死区 | 冷料痕,流动迟滞痕 | 实现流道平衡,开设足够冷料井 |

| 冷却系统 | 布局不均,效率低下 | 因冷却不均产生的波动流痕 | 保证冷却均匀性,采用随形冷却 |

设备状态与操作维护

注塑机性能的稳定性是稳定工艺的基础。注塑机的注射单元,特别是螺杆和止逆环的磨损,会导致塑化不均、计量不准以及注射压力波动。磨损的螺杆无法提供均匀的剪切和混炼效果,可能产生局部过热的降解料。损坏的止逆环会造成熔体回流,使得注射初期压力建立缓慢,熔体速度不稳定,从而引发流动波动和流痕。定期检查并更换易损件,是维持设备性能的前提。

温控系统的精度直接影响工艺的重现性。料筒和模具的温度控制器出现偏差,会导致实际加工温度与设定值不符。例如,料筒加热圈老化或热电偶测量失准,可能使熔体实际温度远低于显示值,造成塑化不良。模具的模温机故障,会使模温失控,同样会诱发流痕。因此,需要定期对温控系统进行校准和维护。

操作规范与日常维护同样重要。不规范的操作,如为了提升效率而过短地设置冷却时间,可能导致模具在没有充分冷却的情况下开启,下一次注射时模温异常升高。清洁工作不到位,模具分型面或排气槽的油污、脱模剂残留会污染熔体前锋,改变其流动性能,形成污渍流痕。建立标准化的操作流程和设备维护计划,是预防此类问题发生的有效手段。

系统性解决方案与案例分析

解决TPE流痕问题需要一个系统性的方法,而非单一参数的调整。首先应遵循科学的调试流程:从材料确认开始,确保干燥充分;然后设置一个中等的注射速度和中高的模具温度作为起点;采用由慢到快的多级注射速度曲线,让熔体平稳地通过浇口后再加速充填;最后通过微调保压和温度来优化。

案例一:电子设备密封件波动流痕

问题描述:某TPE密封件在远离浇口的边缘出现密集波纹。分析发现,模温偏低(40°C),且注射速度采用恒定低速。解决方案:将模具温度提升至60°C,并采用三级注射速度:第一级慢速通过浇口,第二级快速充填型腔的70%,第三级慢速完成末端填充。调整后,流痕完全消除,并且周期时间并未显著增加。

案例二:汽车门把手基座喷射流痕

问题描述:点浇口对面出现蛇形流痕。分析确认是浇口尺寸偏小且正对型腔中心。因模具修改成本高,优先采用工艺调整:大幅降低第一段注射速度,使熔体以滴淌方式流出浇口并堆积在浇口处,形成料垫;第二段再以高速填充。同时适当提高喷嘴和前端料筒温度。此法成功抑制了喷射,但周期略有延长。长期方案是修改模具,将浇口改为浅锥形,引导熔体冲击附近的型芯。

建立预防性质量控制体系至关重要。这包括:来料检验,定期检测TPE的熔融指数和水分含量;工艺参数标准化与监控,对关键参数设置控制限;定期模具维护,清理排气槽,抛光流道;以及成品的关键区域外观检查。通过数据记录和分析,可以将流痕问题的发生概率降到最低。

常见问题

问:如何快速判断流痕是材料问题还是工艺问题?

答:可以进行一个简单的对比试验。在现有工艺参数下,换用一批已知性能良好的同牌号新料进行注塑。如果流痕消失,则问题很可能出在原材料批次上(如干燥不足、性能波动)。如果流痕依然存在,则基本可以判定是工艺参数或模具设备问题,需要从这两个方面进行排查。

问:提高模具温度总是能改善流痕吗?提高模温的限度在哪里?

答:在大多数因熔体前锋过早冷却而导致的波动流痕案例中,适当提高模温是有效的。但它并非万能。模温的提高限度主要受限于两个方面:一是制品的冷却时间会线性增加,影响生产效率;二是过高的模温可能引发其它缺陷,如表面缩痕、粘模、翘曲变形等。模温的上限通常以不引起这些次生缺陷为界,需要在实际生产中权衡。

问:对于已经生产的制品,出现流痕是否有返修的方法?

答:流痕是表面物理缺陷,通常难以通过简单方法彻底去除。对于一些外观要求不高的内部件,可尝试用热风枪轻微、快速地烘烤流痕区域,使表层微熔重新流平,但此法风险高,易造成制品变形或烧伤,需要极高技巧。对于外观件,流痕通常意味着不可返工,只能做报废或降级处理。因此,关键在于预防,而非事后补救。

问:使用模温机时,为何模温显示均匀,但制品仍因冷却不均出现流痕?

答:模温机的显示温度通常是测量点的温度,并不能完全代表整个型腔表面的温度分布。型腔结构复杂,存在热集中区域(如厚壁处、芯子)和散热快的区域(如薄壁边角),实际温差可能很大。此外,模具冷却水道的设计是否真正实现了均匀冷却至关重要。可能需要对模具进行红外热成像分析,才能发现真实的温度场分布,从而针对性优化冷却系统。

问:在调试工艺时,注射速度、压力和温度,应该优先调整哪一个?

答:推荐一个稳健的调试顺序:首先,确保模具温度在一个合理的基准水平并保持稳定,因为模温是熔体流动的基础环境。其次,重点调整注射速度,因为它直接控制熔体的流动状态,是影响流痕最敏感的工艺参数。然后,根据充填情况微调料筒温度(特别是喷嘴温度)。最后,在保压阶段调整保压压力和时间,以解决缩水问题,而非流痕问题。注射压力一般设为充满型腔所需的最大压力加一个安全余量,它通常跟随速度的设置而自动变化。

- 上一篇:TPE黑色塑料有白点什么原因?

- 下一篇:tpe弹性体涂覆料出油是什么原因?

在线客服1

在线客服1