那是我入行第三年的冬天,我们接到一批汽车密封条的订单,客户要求必须能在零下四十度的东北严寒和七十度的夏日暴晒环境下保持性能。第一批样品出来时,我们在实验室做了冷热循环测试,结果让人心惊——零下二十度时材料就开始变脆,六十度以上就软得像橡皮泥。那个周末,我守着老化试验箱看了整整两天,看着试片在冷热交替中逐渐失去弹性,那种无力感至今记忆犹新。

TPE材料的耐温性能就像是个挑剔的平衡大师,需要在各种矛盾因素中找到最佳平衡点。温度太高,材料软化失去形状;温度太低,又变脆易断裂。这种两难境地困扰着无数工程师和技术人员。经过这些年的摸索,我发现耐温差问题从来不是单一因素造成的,而是材料配方、生产工艺、产品设计等多方面因素共同作用的结果。

最让人头疼的是,同样配方的TPE材料,在不同产品上的耐温表现可能天差地别。有时候实验室数据完美的材料,到了生产线上就问题百出;有时候小试样品表现优异,放大生产就完全不是那么回事。这种不确定性让我们这些技术人员如履薄冰,每个新项目都像是一次全新的挑战。

分子结构决定耐温上限

TPE材料的分子结构就像建筑物的钢筋骨架,直接决定着整体性能的强弱。不同种类的TPE,其分子链段组成和排列方式各不相同,这导致它们的耐温性能存在显著差异。SEBS基的TPE通常比SBS基的具有更好的高温稳定性,这是因为前者分子链中的乙烯-丁烯段提供了更好的热稳定性。

分子量分布对耐温性的影响经常被低估。分子量分布过宽的材料,其中低分子量部分在高温下更容易迁移和挥发,导致性能下降;而高分子量部分则可能影响加工流动性。理想的状态是分子量分布尽可能窄,这样才能在加工性和耐温性之间取得最佳平衡。

交联密度是另一个关键因素。适度的交联可以提高材料的耐热性,就像给分子链增加了额外的连接点,使它们更难在热作用下发生相对滑移。但交联密度过高又会导致材料变脆,低温性能下降。这个度的把握需要丰富的经验和精确的控制。

硬段和软段的比例直接影响材料的玻璃化转变温度。硬段提供强度和耐热性,软段赋予弹性。当这个比例失调时,材料就会在温度变化时表现出明显的不稳定性。我经常把这个比例比喻成调酒师的配方,多一分少一分都会影响最终口感。

| 分子特征 | 对耐温性的影响 | 最佳范围 | 调整方法 |

|---|---|---|---|

| 分子量大小 | 影响流动性和强度 | 适中偏大 | 聚合工艺控制 |

| 分子量分布 | 分布窄则性能稳定 | PDI<2.5 | 精馏纯化 |

| 交联密度 | 提高耐热但降低低温韧性 | 适度交联 | 控制交联剂用量 |

| 硬软段比例 | 决定Tg和使用温度范围 | 根据应用调整 | 配方优化 |

记得有次为航空航天部件开发专用TPE,要求耐温范围从-55℃到150℃。我们试验了数十种分子结构组合,最后通过引入特殊单体单元和控制立构规整度,才实现了这个苛刻的要求。这个过程让我深刻体会到分子设计的重要性。

配方组分的影响机制

基础聚合物选择是决定耐温性的首要因素。不同种类的基胶就像不同的土壤,适合生长不同的作物。SEBS、SBS、TPV、TPU等各有其温度特性,需要根据最终使用环境来选择。我通常建议客户先明确使用温度范围,再反向选择合适的基础聚合物。

填充体系对耐温性的影响不容忽视。某些填料如滑石粉、碳酸钙可以提高热变形温度,但过量添加会损害低温韧性。纳米填料如蒙脱土可以在少量添加时显著改善耐温性,这是因为它限制了聚合物链段的运动能力。我一般建议填料用量控制在30%以内,超过这个值就要谨慎评估。

增塑剂是一把双刃剑。它可以改善低温性能,但过多使用会明显降低高温性能。增塑剂的挥发性和迁移性更是直接影响长期耐温性能。我倾向于选择高分子量增塑剂,虽然成本较高,但长期稳定性好得多。

稳定剂体系是耐温性的守护者。抗氧化剂可以防止热氧化降解,紫外线吸收剂能抵御光热老化。不同稳定剂的协同效应很重要,需要精心搭配才能发挥最佳效果。我习惯采用主辅稳定剂复合体系,既保证效果又控制成本。

最难忘的是为一个汽车发动机舱部件开发TPE配方,要求连续使用温度135℃。我们试验了各种稳定剂组合,最后发现酚类抗氧剂和亚磷酸酯的复合体系效果最好,配合适量的碳黑,成功达到了要求。这个项目让我认识到稳定剂选择的重要性。

加工工艺的关键作用

混炼工艺对耐温性的影响经常被低估。混炼温度过低会导致分散不均,过高又可能引起降解。我建议采用分段升温的混炼工艺,先在较低温度下使填料浸润,再逐步升高到最佳混炼温度。这样既能保证分散效果,又避免热历史过长。

注射成型参数设置需要格外精心。熔体温度直接影响材料的热历史,过高会导致分子链断裂,过低则可能造成填充不足。我通常采用尽可能低的熔体温度,在保证充模的前提下尽量减少热损伤。这个平衡点的把握需要反复试验。

冷却速率对结晶行为有重要影响。快速冷却可以产生更细小的晶体结构,有利于提高低温韧性;缓慢冷却则形成更完善的晶体,有助于提高耐热性。根据产品使用环境的不同,需要有针对性地调整冷却工艺。

后处理工艺往往能改善耐温性能。退火处理可以消除内应力,提高尺寸稳定性和热稳定性;适度的交联后处理可以进一步提高耐温等级。这些后续工序虽然增加成本,但有时是必要的。

| 工艺参数 | 对耐温性的影响 | 优化方向 | 注意事项 |

|---|---|---|---|

| 混炼温度 | 影响分散和降解 | 分段控制 | 避免局部过热 |

| 注射温度 | 决定热历史程度 | 低温注射 | 保证充模前提下 |

| 冷却速率 | 影响结晶形态 | 按需调整 | 与产品要求匹配 |

| 后处理工艺 | 改善最终性能 | 针对性选择 | 考虑成本效益 |

有次生产耐高温密封件时,发现同样配方在不同机台上生产的制品耐温性差异很大。排查后发现是机台温控精度不同导致的。这个教训让我明白,工艺控制不仅要看设定值,更要监控实际值,确保工艺稳定性。

产品设计的重要因素

壁厚设计对耐温性能的影响超乎想象。厚壁制品在冷却过程中容易产生温度梯度,导致内应力集中,这些应力在温度变化时会加速材料破坏。我建议尽量避免壁厚突变,采用均匀过渡的设计,必要时可以增加加强筋来提高刚性。

几何形状直接影响热应力分布。尖角、缺口等应力集中部位在温度变化时最容易出现问题。我习惯将所有拐角都设计成圆弧过渡,半径尽可能大,这样可以有效分散应力,提高耐温疲劳性能。

装配方式往往被忽视。不同的装配应力会在温度变化时产生额外的热应力。我建议在设计阶段就考虑热膨胀系数的匹配问题,预留适当的膨胀间隙,避免在温度变化时产生过大应力。

表面质量对耐温性也有影响。粗糙表面容易成为应力集中点,同时也更容易受到热氧化的攻击。我通常要求关键部位的表面光洁度达到Ra0.8以上,这样可以提高耐温寿命。

曾经设计过一个需要承受剧烈温度变化的连接器部件,最初版本总是在使用几个月后出现开裂。后来通过有限元分析发现是结构设计导致热应力集中,重新优化了壁厚分布和过渡圆角,问题才得到解决。这个经历让我认识到设计分析的重要性。

使用环境与老化机理

温度循环的频率和幅度对材料寿命影响巨大。频繁的温度变化比稳定的高温或低温更具破坏性,这是因为热胀冷缩产生的应力会不断累积。我建议用户在可能的情况下尽量减少温度变化的频率和幅度。

介质环境往往加速温度老化。油污、化学品、臭氧等环境因素会与热效应产生协同作用,加速材料性能下降。我在设计配方时都会考虑使用环境,有针对性地选择耐介质性能好的材料体系。

氧化老化是耐温性下降的主要原因。氧气在高温下会加速对聚合物分子的攻击,导致链断裂和交联。我通常采用复合抗氧体系,包括主抗氧剂和辅助抗氧剂,它们协同作用可以提供更好的长期热稳定性。

紫外线辐射会与热效应产生协同老化作用。特别是在户外应用中,紫外线和热共同作用会显著加速材料老化。我建议户外使用的TPE制品必须添加足量的紫外线稳定剂,必要时还可以通过表面涂层来增强保护。

记得有个户外设备的案例,同样材料在南方和北方使用的老化速度差异很大。分析发现是南方高温高湿的环境加速了老化过程。这个案例让我明白,使用环境的评估必须具体化,不能一概而论。

测试方法与性能评估

热变形温度测试是基础但重要的指标。我建议不仅要看标准测试条件下的数据,还要关注在不同负荷下的表现,这样才能全面了解材料的热性能。这个测试虽然简单,但能反映出材料的刚性温度特性。

动态热机械分析可以提供更丰富的信息。通过DMA测试,我们可以得到模量-温度曲线,清楚地看到玻璃化转变区域和流动区域。我特别关注tanδ峰值对应的温度,这个参数能很好地反映材料的使用温度范围。

热重分析是评估热稳定性的有效手段。TGA曲线可以告诉我们材料开始分解的温度和分解速率,这些数据对高温应用至关重要。我通常同时做氮气和空气气氛下的测试,这样能区分热分解和热氧化分解。

长期热老化测试最接近实际使用情况。我建议至少进行1000小时的热老化测试,定期取样测试性能变化,这样才能预测材料的长期使用寿命。这个测试虽然耗时,但数据最可靠。

曾经有个教训,一个材料短期测试数据很好,但长期热老化后发现性能下降很快。从此以后,我对所有重要项目都要求进行长期老化测试,宁愿前期多花时间,也不要后期出现问题。

改进措施与解决方案

材料改性是最直接的改进途径。通过共混、共聚、填充等手段,可以显著提高材料的耐温性能。我最近常用的是纳米复合材料技术,少量添加就能明显改善耐温性,而且对其它性能影响较小。

配方优化需要系统 approach。我习惯采用实验设计方法,系统性地优化各个组分的配比,找到最佳平衡点。这个方法虽然前期工作量大,但可以避免盲目试错,提高开发效率。

工艺调整往往能事半功倍。有时不需要改变材料,只需优化加工工艺就能改善耐温性能。我特别关注熔体温度、冷却速率和后处理工艺的优化,这些调整成本低但效果明显。

设计优化是经常被忽视的途径。通过改进产品结构设计,可以降低热应力,提高耐温性能。我建议与设计工程师密切合作,从源头上解决问题。

最成功的案例是为一个电子设备开发耐高温密封材料,通过材料改性和工艺优化相结合,最终产品能够承受125℃的长期使用温度,比最初要求还提高了15℃。这个项目让我体会到综合解决方案的力量。

典型案例分析

汽车发动机舱密封件的开发案例让我获益良多。要求耐温-40℃到150℃,还要耐机油和冷却液。我们通过选择氢化SEBS基础胶,配合特殊填料体系和复合抗氧剂,最终达到了所有要求。这个项目历时半年,试验了上百个配方,但最终的成功让人倍感欣慰。

户外体育器材的耐温案例也很典型。产品需要承受从冰雪低温到夏日高温的全气候条件,还要耐紫外线。我们采用TPV基材,添加纳米紫外稳定剂和抗氧剂,配合表面处理技术,成功解决了问题。户外产品的耐温要求往往更复杂。

食品接触产品的耐温案例有其特殊性。要求耐高温蒸煮又要耐低温冷冻,还要符合食品卫生标准。我们通过使用高纯度SEBS和特殊助剂体系,实现了121℃蒸煮和-18℃冷冻的耐温性能。食品级产品的开发需要格外谨慎。

电子电器产品的案例最具挑战。要求阻燃耐热,同时保持良好弹性。我们通过阻燃剂复配和陶瓷化技术,实现了UL94 V-0阻燃等级和125℃耐温性能。这个案例让我认识到技术创新的重要性。

通过这些案例,我深刻体会到解决TPE耐温问题需要系统思维和多学科知识。每个案例都是独特的,需要量身定制解决方案。

常见问题

如何提高TPE的低温韧性?

可以选择玻璃化转变温度较低的基础聚合物,适量添加增塑剂,控制填料用量,优化加工工艺减少分子链取向。有时候后处理也能改善低温性能。

TPE耐温性能与硬度有关系吗?

有一定相关性。通常硬度越高,耐热性可能越好,但低温韧性会下降。需要根据具体应用找到最佳平衡点,不是越硬或越软越好。

如何测试TPE的实际使用温度范围?

建议进行系列温度下的性能测试,包括低温脆性试验、高温压缩永久变形测试,以及热老化试验。最好模拟实际使用条件进行验证。

回收料对耐温性有什么影响?

回收料通常经过多次热历史,分子链可能已经降解,这会降低耐温性能。建议控制回收料比例,必要时添加稳定剂进行补偿。

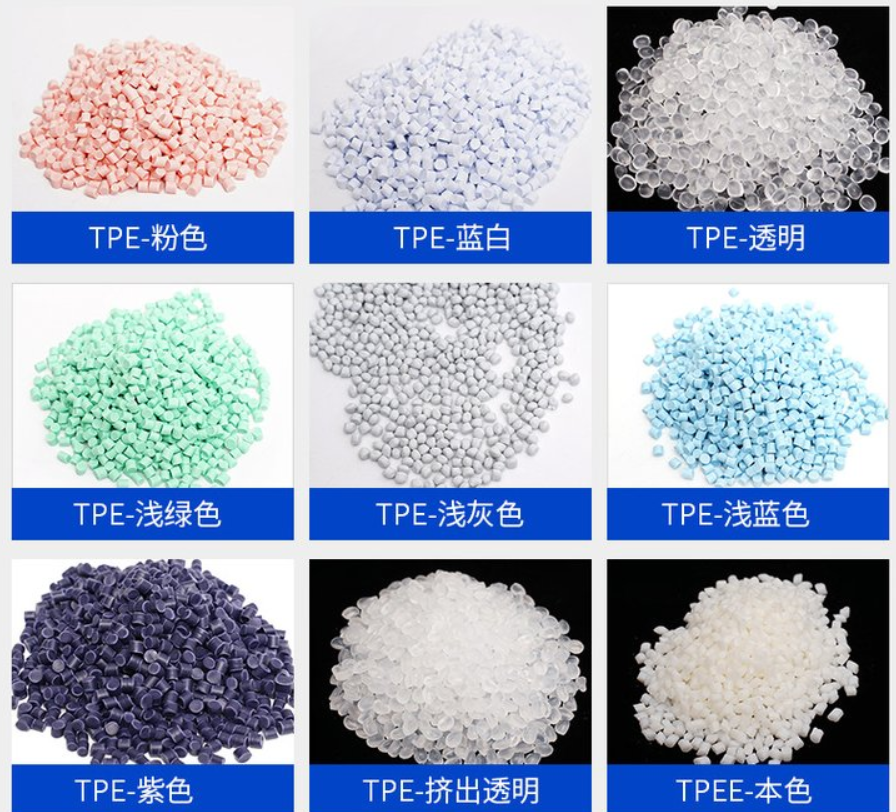

颜色对耐温性有影响吗?

某些颜料可能影响耐温性。深色颜料如碳黑可能提高耐热性,但有些有机颜料可能降低热稳定性。需要具体评估。

如何选择适合高温环境的TPE?

建议选择氢化度的SEBS或TPV基材,添加适当的热稳定剂,控制增塑剂用量,必要时可以采用填充增强。最好咨询材料供应商的专业建议。

解决TPE耐温问题就像中医调理,需要整体观和系统思维。每个案例都是独特的,需要深入分析原因,量身定制解决方案。多年的经验告诉我,耐心和细致往往比盲目尝试更重要。

- 上一篇:TPE老是断水口是什么原因?

- 下一篇:TPE表面不沾灰尘是什么原因?

在线客服1

在线客服1