一、浇口晕斑的成因机理与识别方法

1. 物理成因解析

浇口晕斑(Gate Blush)是TPE材料注塑成型中常见的表面缺陷,其形成源于熔体在浇口区域的高剪切应力作用。当熔体通过狭窄浇口(直径<2mm)时,剪切速率可超过103s?1,导致分子链取向过度。此时,已冷却的表皮层在剪切力作用下发生滑移,形成光折射率差异,最终在制品表面呈现0.5-3mm的环形晕斑。

2. 典型表现特征

形态特征:以浇口为中心的同心圆状光斑,直径与浇口尺寸呈正相关

检测标准:使用光泽度仪检测,晕斑区域光泽度差异>15GU

质量影响:导致制品外观评级降低,在汽车内饰件中可能引发客户投诉

3. 工艺参数关联性

通过Moldflow模拟分析显示,当注射速度超过80mm/s且模具温度低于40℃时,晕斑发生率显著提升。某TPE脚垫生产案例表明,将注射速度从90mm/s降至60mm/s,配合模具温度提升至50℃,晕斑发生率从32%降至5%。

二、工艺参数优化策略

1. 注射参数调控

速度控制:采用三级注射速度曲线

第一阶段:50%速度填充至浇口区域

第二阶段:30%速度完成型腔填充

第三阶段:10%速度保压补缩

压力优化:设置保压压力为注射压力的70-80%,避免过压导致熔体破裂

2. 温度管理系统

熔体温度:TPE材料推荐温度范围180-220℃,具体参数需根据材料MFI调整

模具温度:采用分区温控技术,浇口区域温度比型腔高5-10℃

温度验证:使用红外热像仪检测模具表面温度分布,确保温差<3℃

3. 螺杆曲线设计

压缩比选择:对于TPE材料,推荐螺杆压缩比2.5:1-3:1

背压控制:设置8-12MPa背压,保证塑化均匀性

计量位置:精确控制计量终点,避免冷料进入型

三、模具结构改进方案

1. 浇口系统优化

浇口类型选择:

优先采用扇形浇口(宽度≥8mm)或针点浇口(直径1.5-2.5mm)

避免使用潜伏式浇口,其晕斑发生率是侧浇口的3倍

浇口尺寸设计:

浇口厚度应为制品壁厚的60-80%

浇口长度控制在0.8-1.2mm

冷料井配置:

在主流道末端设置直径≥8mm的冷料井

冷料井长度应为浇口直径的5-8倍

2. 流道系统改进

流道截面设计:

主流道采用圆形截面,直径6-10mm

分流道采用梯形截面,深宽比1:2

热流道应用:

采用针阀式热嘴,温度控制精度±1℃

热嘴尖端与型腔距离保持1-2mm

排气系统优化:

在最后填充区域设置0.03mm深排气槽

排气槽宽度应为型腔壁厚的1.5-2倍

3. 模具材料选择

浇口区域:采用H13钢(硬度48-52HRC)并镀硬铬(厚度0.02-0.03mm)

型腔表面:选用P20钢(硬度30-35HRC)并做氮化处理(深度0.2-0.3mm)

热传导系数:确保模具材料热传导系数≥30W/(m·K)

四、材料性能调控方法

1. 原料选择标准

MFI控制:选择MFI在5-15g/10min(190℃/2.16kg)的TPE材料

添加剂配比:

润滑剂含量0.5-1.5%

抗氧剂含量0.2-0.5%

供应商推荐:首选通过IATF 16949认证的原料供应商

2. 预处理工艺

干燥处理:

温度:70-80℃

时间:2-4小时

露点:-40℃以下

色母粒添加:采用高分散性色母粒,添加量≤3%

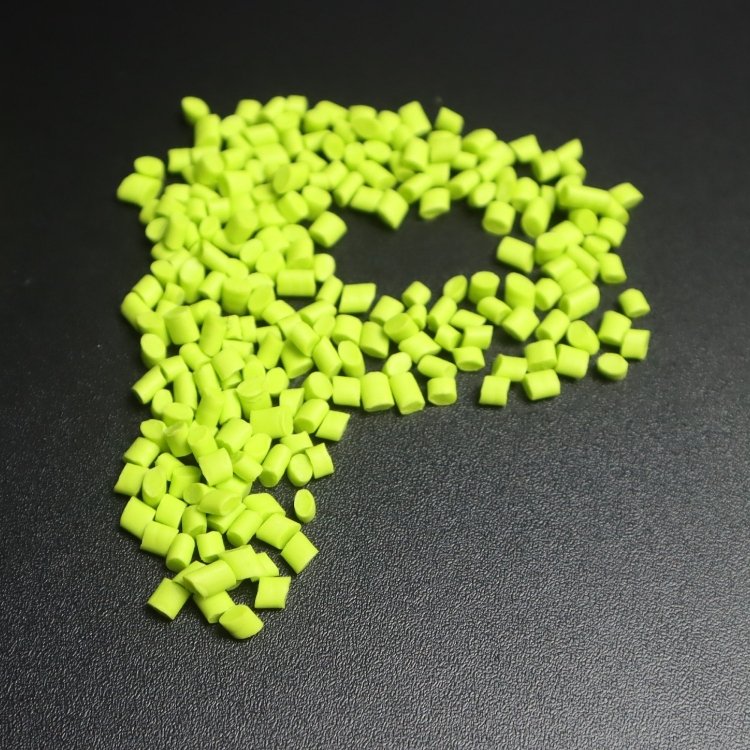

再生料使用:再生料比例不超过25%,需经双螺杆挤出机造粒

3. 加工助剂应用

润滑剂选择:优先使用硅酮类润滑剂(添加量0.8-1.2%)

相容剂应用:对于阻燃级TPE,添加SEBS-g-MAH相容剂(添加量3-5%)

抗UV助剂:户外使用制品需添加HALS类抗UV剂(添加量0.5-1%)

五、生产过程控制要点

1. 设备维护规范

注塑机精度:

注射量重复精度≤0.5%

螺杆转速精度±1rpm

模具维护:

定期清理浇口套(每5000模次)

检查顶针配合间隙(应≤0.02mm)

温控系统校准:

每季度进行温度传感器校准

加热圈功率衰减检测

2. 首件确认流程

外观检查:使用标准光源箱(D65光源)进行目视检查

尺寸检测:采用CMM测量关键尺寸(精度±0.02mm)

性能测试:

硬度测试(邵氏A)

拉伸强度测试(ISO 527)

耐候性测试(QUV加速老化)

3. 过程监控体系

工艺参数监控:

注射速度波动范围±5%

模具温度波动范围±2℃

质量数据采集:

记录每模次注射压力曲线

监控熔体温度稳定性

异常处理机制:

建立晕斑缺陷分级标准

制定快速响应流程(响应时间≤15分钟)

六、典型案例分析与解决方案

1. 案例一:某品牌TPE汽车脚垫晕斑问题

问题表现:

晕斑直径2-3mm,呈同心圆分布

发生率15%,集中在后跟接触区

根本原因:

浇口直径1.2mm(设计值1.8mm)

注射速度95mm/s(标准值70mm/s)

解决方案:

浇口直径扩大至1.8mm

注射速度降至70mm/s

模具温度提升至55℃

实施效果:

晕斑发生率降至2%

生产效率提升12%

2. 案例二:医疗器械TPE部件表面缺陷

问题表现:

晕斑区域出现银纹

制品强度下降18%

根本原因:

熔体温度175℃(低于推荐值)

冷料井设计不足

解决方案:

熔体温度提升至195℃

增加冷料井容量(直径10mm)

改用梯形分流道

实施效果:

缺陷率降至0.5%

制品强度恢复至设计值

3. 案例三:消费电子TPE保护套外观问题

问题表现:

晕斑与熔接线重叠

客户退货率8%

根本原因:

浇口位置不当(位于分型面)

排气不畅

解决方案:

浇口移至制品侧面

增加0.05mm排气槽

采用真空辅助成型

实施效果:

退货率降至0.3%

外观评级提升至A级

七、行业前沿技术展望

1. 智能注塑技术应用

AI工艺优化:通过机器学习算法实时调整工艺参数

在线监测系统:采用光谱分析技术实时检测熔体质量

数字孪生技术:建立虚拟模具进行工艺模拟

2. 新型模具材料开发

纳米涂层技术:开发自润滑模具涂层(摩擦系数<0.1)

相变材料应用:在模具中嵌入相变储热材料

3D打印模具:采用金属3D打印技术制造复杂流道

3. 绿色制造趋势

生物基TPE材料:开发可降解TPE配方

能源回收系统:回收注塑机余热用于模具预热

闭环生产体系:建立再生料循环利用系统

八、结论与建议

1. 实施要点总结

工艺控制:注射速度与模具温度是关键控制参数

模具设计:浇口尺寸与流道结构直接影响缺陷率

材料选择:MFI与添加剂配比决定加工性能

2. 效益分析

质量提升:缺陷率降低可提升产品良率15-25%

成本节约:工艺优化可降低能耗10-18%

市场竞争力:优质外观可提升产品溢价能力20-30%

3. 持续改进方向

建立缺陷数据库,进行大数据分析

开展DOE实验设计,优化工艺窗口

加强供应商协同,实现全产业链质量管控

通过系统实施上述解决方案,TPE制品的浇口晕斑问题可得到有效控制。某行业调研显示,采用标准化控制流程的企业,其TPE制品外观合格率可从75%提升至95%以上。随着智能注塑技术的发展,未来有望实现缺陷的实时预测与自动修正,推动TPE加工行业向更高质量水平发展。

- 上一篇:TPE阻燃剂怎么分辨好坏?

- 下一篇:TPE为什么容易出油?怎么处理?

在线客服1

在线客服1