在TPR(热塑性橡胶)材料的加工、储存和使用过程中,材料黏在一起的情况时有发生。这不仅会影响生产效率,导致产品报废率上升,增加生产成本,还可能对后续的加工工艺造成阻碍。掌握有效的分离TPR黏连材料的方法至关重要。本文将深入探讨TPR材料黏连的原因,并详细介绍多种实用的分离方法及其适用场景和注意事项。

TPR材料黏连的原因分析

温度因素

TPR材料具有热塑性,其物理状态会随着温度的变化而发生显著改变。在高温环境下,TPR材料的分子链活动加剧,材料会变得柔软且具有较高的粘性。当两个或多个TPR材料表面相互接触时,在高温作用下,分子链可能会相互渗透和纠缠,从而导致材料黏连在一起。在注塑生产过程中,如果模具温度过高,或者产品在高温的储存环境中放置时间过长,就容易出现材料黏连的现象。

压力因素

压力也是导致TPR材料黏连的重要原因之一。当TPR材料受到较大的压力时,材料表面会发生形变,分子间的距离减小,使得分子之间的相互作用力增强。如果此时材料表面存在一定的温度,黏连的可能性会更大。在堆放TPR制品时,如果堆放过高、过紧密,底部的产品会承受较大的压力,就容易与相邻的产品黏连。在一些需要加压成型的工艺中,如果压力控制不当,也可能导致材料在成型后难以分离。

表面特性因素

TPR材料本身的表面特性也会影响其黏连情况。一些TPR材料可能具有较高的表面能,这使得它们更容易与其他物体表面发生吸附作用。如果材料表面存在油污、灰尘等杂质,这些杂质可能会改变材料表面的化学性质,增加材料之间的黏附力。在生产过程中,如果TPR材料与含有油脂的机械设备接触,油脂可能会残留在材料表面,导致材料之间更容易黏连。

储存环境因素

储存环境对TPR材料的黏连情况也有很大影响。潮湿的环境会使TPR材料吸收空气中的水分,水分在材料表面会形成一层水膜,增加材料之间的摩擦力和黏附力。一些微生物在潮湿环境中可能会在材料表面生长,进一步加剧材料的黏连。如果储存环境通风不良,材料散发的热量无法及时散发,也会导致局部温度升高,增加黏连的风险。

物理分离方法

手工剥离法

手工剥离法是最直接、最简单的分离TPR黏连材料的方法。适用于黏连程度较轻、材料面积较小的情况。操作时,操作者可以用手指或借助一些简单的工具,如塑料刮板、镊子等,从黏连的边缘开始,小心地将两个材料慢慢分开。在剥离过程中,要注意力度适中,避免用力过猛导致材料损坏。如果黏连较为紧密,可以先用温水浸泡一段时间,使材料软化,然后再进行手工剥离。但浸泡时间不宜过长,以免影响材料的性能。

机械拉伸法

对于一些具有一定弹性和韧性的TPR材料,可以采用机械拉伸法进行分离。将黏连的材料固定在拉伸设备上,然后缓慢施加拉力,使材料在拉伸过程中逐渐分离。这种方法适用于黏连面积较大、手工剥离困难的情况。在使用机械拉伸法时,要根据材料的特性和黏连程度合理设置拉伸速度和拉力大小。如果拉伸速度过快或拉力过大,可能会导致材料断裂;而拉伸速度过慢或拉力过小,则可能无法有效分离材料。

振动分离法

振动分离法是利用振动设备产生的振动能量,使黏连的TPR材料之间产生相对运动,从而实现分离。将黏连的材料放置在振动平台上,开启振动设备,调整振动频率和振幅。在振动过程中,材料之间的黏附力会逐渐减小,最终实现分离。这种方法适用于黏连程度较轻、材料质地较软的情况。但振动频率和振幅不宜过大,以免对材料造成损伤。

化学分离方法

溶剂溶解法

溶剂溶解法是利用合适的溶剂将TPR材料表面的黏连部分溶解,从而实现分离。不同的TPR材料对溶剂的溶解性不同,因此需要根据材料的类型选择合适的溶剂。对于一些含有聚苯乙烯成分的TPR材料,可以使用甲苯、二甲苯等芳香烃类溶剂进行溶解;而对于含有聚烯烃成分的TPR材料,可以使用正己烷、环己烷等脂肪烃类溶剂。

在使用溶剂溶解法时,要将溶剂均匀地涂抹在黏连部位,等待一段时间,让溶剂充分渗透和溶解黏连部分。然后用工具轻轻地将材料分开。但溶剂具有一定的挥发性和毒性,在使用过程中要做好防护措施,如佩戴手套、口罩等,并在通风良好的环境中操作。溶剂使用后要及时处理,避免对环境造成污染。

表面活性剂处理法

表面活性剂可以降低材料表面的张力,减少材料之间的黏附力。将表面活性剂配制成一定浓度的溶液,然后将黏连的TPR材料浸泡在溶液中,或者用溶液擦拭黏连部位。常用的表面活性剂有十二烷基硫酸钠、聚乙二醇等。经过一段时间的处理后,材料之间的黏附力会明显降低,此时可以尝试用手工或其他方法将材料分开。使用表面活性剂处理法时,要注意溶液的浓度和处理时间,浓度过高或处理时间过长可能会对材料本身造成损害。

热分离方法

加热软化法

加热软化法是利用TPR材料的热塑性,通过加热使黏连的材料软化,从而降低材料之间的黏附力,便于分离。可以使用热风枪、烘箱等加热设备对黏连部位进行加热。在加热过程中,要控制好加热温度和时间,避免温度过高导致材料变形或分解。加热温度应略高于TPR材料的软化温度,但低于其分解温度。当材料软化后,用工具轻轻地将材料分开。

热水浸泡法

对于一些小型的TPR制品,可以采用热水浸泡法进行分离。将黏连的材料放入热水中,水的温度根据材料的特性进行调整,一般在60 – 80℃之间。在热水中浸泡一段时间后,材料会逐渐软化,此时可以尝试用手工将材料分开。热水浸泡法的优点是操作简单、成本低,但浸泡时间不宜过长,以免材料吸水过多影响性能。

分离方法的选择与注意事项

分离方法的选择

在选择分离TPR黏连材料的方法时,需要综合考虑多种因素。首先要考虑材料的特性和黏连程度。如果材料质地较软、黏连程度较轻,可以优先选择手工剥离法或热水浸泡法等简单的方法;如果材料质地较硬、黏连面积较大,则可能需要采用机械拉伸法或加热软化法等更有效的方法。其次要考虑分离的成本和效率。一些物理分离方法虽然操作简单,但可能效率较低;而化学分离方法虽然效果较好,但可能需要使用特殊的溶剂或设备,成本较高。还要考虑对环境的影响,尽量选择环保、无污染的分离方法。

注意事项

在进行TPR材料分离操作时,需要注意以下几点:

安全防护:无论是使用化学溶剂还是加热设备,都要做好安全防护措施。佩戴手套、护目镜等防护用品,避免溶剂接触皮肤或眼睛,防止烫伤等事故发生。

材料性能保护:在分离过程中,要尽量减少对TPR材料性能的影响。避免使用过高的温度、过大的压力或强腐蚀性的溶剂,以免导致材料变形、分解或性能下降。

环境控制:化学分离方法可能会产生有害气体或废液,要在通风良好的环境中进行操作,并将废液妥善处理,避免对环境造成污染。

记录与总结:在分离过程中,要记录所采用的方法、操作参数和分离效果等信息。通过对这些信息的总结和分析,不断优化分离方法,提高分离效率和质量。

案例分析

某鞋厂在生产TPR鞋底时,发现一批鞋底在储存过程中出现了黏连现象。经过分析,发现是由于储存环境潮湿且堆放过于紧密,导致鞋底之间受到压力和水分的影响而黏连。针对这种情况,该厂首先采用了热水浸泡法,将黏连的鞋底放入70℃的热水中浸泡15分钟左右,使鞋底软化。然后用塑料刮板轻轻地将鞋底分开。对于一些黏连较为严重的鞋底,在浸泡后还使用了表面活性剂溶液进行擦拭处理,进一步降低了鞋底之间的黏附力,最终成功地将所有黏连的鞋底分开,且未对鞋底的性能造成明显影响。

结论

TPR材料黏在一起是一个常见但又需要认真对待的问题。通过深入分析黏连的原因,我们可以选择合适的分离方法。物理分离方法简单直接,适用于一些轻度黏连的情况;化学分离方法效果显著,但需要注意安全和环境问题;热分离方法则利用了TPR材料的热塑性特点。在实际操作中,我们要根据具体情况综合考虑各种因素,选择最适合的分离方法,并严格遵守操作注意事项,以确保既能有效地分离黏连材料,又能保护材料的性能,同时减少对环境的影响。随着TPR材料应用的不断拓展,我们还需要不断探索和创新分离方法,以应对各种复杂的黏连情况,提高生产效率和产品质量。

- 上一篇:如何区分TPR鞋底和橡胶鞋底

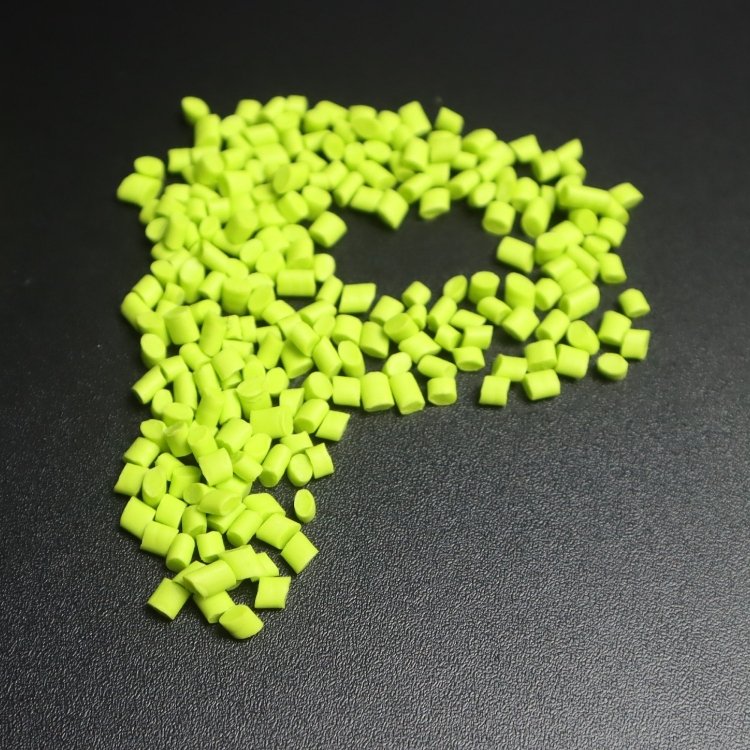

- 下一篇:制作TPR颗粒需要哪几种原材料?

在线客服1

在线客服1