上周收到一位3C配件厂商的紧急求助:他们新开发的TPE手机壳在客户试用时出现严重粘连问题,原本承诺的”丝滑触感”变成了”黏腻灾难”。经过通宵检测发现,问题竟出在基础树脂的选择上——供应商用低价SBS替代了合同规定的SEBS,导致材料相容性失衡。这个案例让我意识到:即使是最基础的成分构成,也可能决定整个产品的成败。

一、TPE材料王国的”基因图谱”

作为热塑性弹性体家族的核心成员,TPE的构成远比表面看到的复杂。根据国际标准ISO 18064,真正的TPE必须满足三个核心条件:

热塑性加工特性:可反复熔融成型

弹性体性能:断裂伸长率>100%

物理共混结构:通过机械共混而非化学交联获得性能

1. 基础树脂的”骨架作用”

| 树脂类型 | 化学结构 | 典型代表 | 性能特点 |

|---|---|---|---|

| SEBS | 苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物 | 科腾G1650 | 耐温性好(-50℃~120℃),抗紫外线强 |

| SBS | 苯乙烯-丁二烯-苯乙烯嵌段共聚物 | 巴陵石化YH-698 | 成本低,但耐候性差(易黄变) |

| TPU | 热塑性聚氨酯 | 巴斯夫Elastollan | 耐磨性优异,硬度范围宽(60A-75D) |

| TPEE | 热塑性聚酯弹性体 | 杜邦Hytrel | 机械强度高,耐化学性好 |

关键选择原则:

户外产品优先选SEBS(如汽车密封条)

短期用品可用SBS(如一次性文具)

高耐磨场景选TPU(如鞋材)

高强度需求选TPEE(如齿轮)

2. 增塑剂的”润滑系统”

增塑剂占比通常达40-60%,其选择直接影响材料性能:

- 矿物油:最常用(如环烷油),成本低但易迁移

- 合成酯:耐温性更好(-40℃~150℃),但价格高30%

- 天然油:生物基趋势(如蓖麻油),但易氧化

实测数据对比:

| 增塑剂类型 | 100℃挥发损失率 | 低温脆化温度 | 成本指数 |

|---|---|---|---|

| 环烷油 | 12%/72h | -25℃ | 1.0 |

| 偏苯三酸酯 | 3%/72h | -40℃ | 1.8 |

| 蓖麻油 | 8%/72h | -15℃ | 1.5 |

3. 填充剂的”强化装甲”

填充剂不仅能降低成本,更能针对性提升性能:

碳酸钙:最常用(10-50phr),提升硬度但降低弹性

滑石粉:改善表面光泽,减少收缩率

纳米二氧化硅:增强耐磨性(提升30%以上)

玻璃纤维:用于高强度部件(如工具手柄)

创新应用案例:

某运动品牌在瑜伽垫中添加空心玻璃微珠(密度0.2g/cm³),在保持50A硬度的同时,将产品重量减轻40%,实现”轻量化触感革命”。

4. 功能助剂的”魔法调料”

这些微量成分往往决定产品成败:

抗氧剂:防止加工降解(如Irganox 1010)

光稳定剂:延缓户外老化(如Chimassorb 944)

阻燃剂:满足UL94标准(如氢氧化铝)

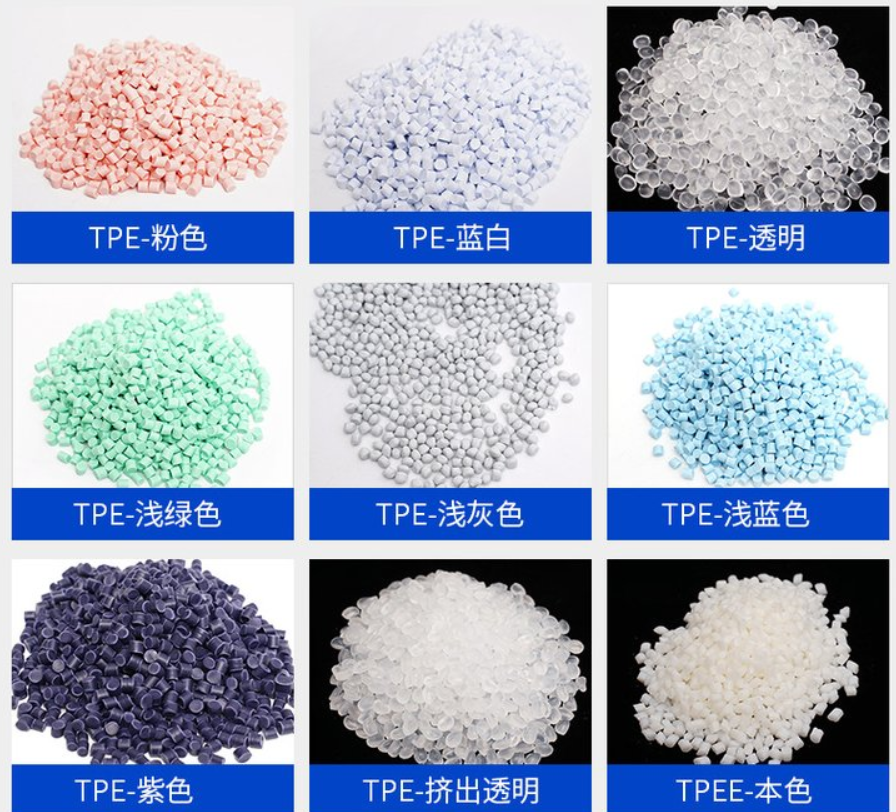

色母粒:需选择与基材相容的专用型号

血的教训:

某医疗导管项目因使用普通色母,导致DEHP增塑剂迁移超标,最终产品召回损失超200万美元。医疗级TPE必须使用FDA认证的专用色母。

二、TPE构成的”黄金比例”解析

1. 标准配方框架

以SEBS基TPE为例,典型构成比例:

| 成分 | 比例范围 | 作用机制 | 成本占比 |

|---|---|---|---|

| SEBS基材 | 20-35% | 提供弹性骨架 | 45% |

| 增塑剂 | 40-60% | 调节硬度与加工性 | 30% |

| 填充剂 | 0-30% | 增强性能与降低成本 | 15% |

| 功能助剂 | 1-5% | 赋予特殊功能 | 10% |

2. 特殊配方的艺术

案例1:超软婴儿用品(15A)

SEBS:18%(高分子量G1651)

合成酯:65%(偏苯三酸三辛酯)

纳米二氧化硅:5%(改善抗撕裂)

抗菌剂:2%(银离子型)

案例2:高耐磨鞋材(85A)

TPU:30%(Elastollan 1185A)

聚酯增塑剂:40%

玻璃纤维:20%(短切型)

润滑剂:1%(硅酮粉)

三、材料构成的”隐形陷阱”与破解之道

陷阱1:相容性危机

真实事故:

某汽车内饰件厂商混合使用两种SEBS(科腾G1650与台橡6151),导致材料相分离,制品表面出现”油斑”。根本原因:不同牌号SEBS的苯乙烯含量差异(G1650为30%,6151为28%)破坏了相容性平衡。

解决方案:

坚持使用同一供应商的同系列基材

添加0.5-1%的相容剂(如马来酸酐接枝SEBS)

进行DSC相容性测试验证

陷阱2:迁移性失控

行业丑闻:

2018年某知名玩具品牌被检出邻苯二甲酸盐超标,根源在于使用了含DOP增塑剂的廉价TPE。法规要求:

欧盟EN71-3:限制8种增塑剂(总量<0.1%)

美国CPSIA:限制6种邻苯类(总量<0.1%)

中国GB6675:与欧盟标准接轨

安全选择指南:

儿童用品必须使用ATBC、DOTP等环保增塑剂

医疗产品推荐使用聚酯类、柠檬酸酯类增塑剂

食品接触材料需通过FDA 21 CFR 177.2600认证

陷阱3:加工窗口错配

典型问题:

某3C厂商反映TPE材料在注塑时出现”流涎”与”焦烧”并存的现象。经检测发现:

材料MFR(熔指)过高(30g/10min)

加工温度设置不当(料筒温度230℃ vs 推荐180-210℃)

工艺优化方案:

调整配方降低MFR至8-15g/10min

采用分段控温:

后段:160-180℃

中段:180-200℃

前段:200-210℃

喷嘴:205-215℃

增加背压至5-10bar改善塑化

四、未来材料构成的进化方向

1. 生物基革命

创新成果:

巴斯夫推出EcoFlex系列,生物基含量达50%

陶氏化学开发出基于蓖麻油的INFUSE™ OBC

某国产厂商实现SEBS生物基含量突破40%

性能对比:

| 指标 | 传统石油基 | 生物基 | 差异 |

|---|---|---|---|

| 拉伸强度 | 25MPa | 22MPa | -12% |

| 断裂伸长率 | 500% | 480% | -4% |

| 生物降解率 | 0% | 65%(180天) | – |

2. 纳米增强技术

实验室突破:

添加2%石墨烯的TPE导电性提升10^6倍

碳纳米管改性使耐磨性提高200%

纳米粘土增强使热变形温度提高40℃

产业化挑战:

纳米材料分散难度大(需超声波辅助)

成本增加5-10倍

潜在的健康风险评估

3. 智能响应材料

前沿应用:

温度敏感型:25℃柔软(30A),40℃变硬(70A)

压力响应型:静态柔软,受力后模量提升10倍

光致变色型:紫外线照射下颜色变化

工作原理:

通过微胶囊包裹技术,将相变材料(PCM)或光敏分子嵌入TPE基体,实现性能的动态调节。

五、材料选择实用工具箱

1. 快速鉴别法

燃烧测试:

SEBS:黄色火焰,无黑烟,有石蜡味

SBS:黄色火焰,少量黑烟,轻微刺激味

TPU:蓝色火焰,熔融滴落,特殊刺激性气味

密度测试:

纯SEBS密度约0.91g/cm³

填充后的TPE密度通常在0.88-1.30g/cm³

发泡TPE密度可低至0.2g/cm³

2. 供应商评估清单

| 评估项目 | 关键指标 | 合格标准 |

|---|---|---|

| 原料控制 | 基材批次稳定性 | 分子量分布CV值<5% |

| 生产管控 | 共混温度精度 | ±2℃以内 |

| 检测能力 | 挥发物含量检测 | 符合ISO 75-3标准 |

| 环保认证 | ROHS/REACH/FDA | 最新版本有效证书 |

3. 成本优化模型

基础公式:

材料成本 = (基材单价×用量) + (增塑剂单价×用量) + … + (助剂单价×用量)

降本策略:

- 用高流动性牌号减少加工能耗(如SEBS G1652替代G1650)

- 采用部分再生料(建议比例≤30%)

- 优化填充剂粒径分布(D50=5μm比10μm成本低15%)

常见问题解答

Q1:TPE和硅胶在构成上有何本质区别?

A:核心差异在于分子结构:

- TPE是物理共混的嵌段共聚物

- 硅胶是化学交联的聚硅氧烷

这导致: - TPE可回收利用,硅胶需硫化处理

- TPE加工能耗低(注塑vs模压)

- 硅胶耐温性更好(-60℃~250℃)

Q2:如何判断TPE是否适合注塑工艺?

A:关键看三个指标:

- 熔体流动速率(MFR):180℃/2.16kg下,5-20g/10min最佳

- 收缩率:1.2-2.5%(需与模具补偿匹配)

- 分解温度:比加工温度高30℃以上

Q3:TPE材料发黄的原因有哪些?

A:常见原因及解决方案:

- 抗氧剂不足:增加1010/168复合抗氧剂

- 紫外线照射:添加0.5% UV-P光稳定剂

- 加工温度过高:降低料筒温度10-20℃

- 回收料比例过高:控制在20%以内

Q4:如何提高TPE的表面印刷附着力?

A:推荐方案:

- 电晕处理:表面达因值≥38mN/m

- 火焰处理:瞬间氧化表面

- 添加0.3%的相容剂

- 使用TPE专用油墨(如玛莱宝系列)

Q5:TPE与PC共混时需要注意什么?

A:关键控制点:

- 干燥处理:PC需120℃烘干4小时

- 共混温度:230-250℃(避免PC降解)

- 相容剂:添加1-2%的SMA接枝物

- 螺杆组合:采用剪切弱的设计

在材料科学的探索中,每个成分的选择都是性能与成本的精密博弈。希望这篇深度解析能帮助您建立系统的TPE认知框架。如果需要具体的材料推荐或技术咨询,欢迎带着您的产品需求来深入交流——毕竟,最好的配方永远诞生于对应用场景的深刻理解。

- 上一篇:PPO与TPE共混后如何形成高效炭层?

- 下一篇:TPE废料都有哪几种?

在线客服1

在线客服1