最近在行业交流群里看到个问题:“TPE原料到底要烘多久?有人说2小时,有人说4小时,结果烘久了材料发黄,烘短了产品起泡。”这场景我太熟悉了——刚入行时,我也曾因为烘料时间不对,把一批价值五万的TPE原料烘成了“废料”,客户直接拒收。

TPE(热塑性弹性体)的烘干,看似简单,实则暗藏玄机。烘得不够,水分残留会导致产品表面起泡、银纹;烘得太过,材料可能降解变色,性能下降。更关键的是,不同牌号、不同包装状态的TPE,烘干时间差异极大。今天,我就结合12年从业经验,从原料特性、烘干原理、实操技巧三个维度,拆解TPE烘干的“黄金时间”,帮你避开“烘坏料”的坑。

文章目录

一、TPE为什么要烘干?水分的“隐形破坏力”

很多人以为TPE是“吸湿性低”的材料,不需要严格烘干。但实际上,TPE在生产、运输、储存过程中,极易吸收空气中的水分(尤其是SBS基TPE,吸湿率可达0.2%-0.5%)。这些水分在注塑/挤出时,会像“微型炸弹”一样,在高温下汽化,导致:

表面缺陷:气泡、银纹、流痕(影响外观);

性能下降:拉伸强度降低10%-30%(影响结构);

加工困难:熔体黏度波动,填充不满模具(影响良率)。

案例:某客户生产TPE手机保护套,未烘干直接注塑,产品表面布满直径0.5-2mm的气泡,良率从95%暴跌至30%;改用80℃烘干4小时后,气泡消失,良率回升至92%。

二、影响TPE烘干时间的4大核心因素

TPE的烘干时间不是“一刀切”的,而是由材料类型、包装状态、初始含水率、烘干设备共同决定。

2.1 材料类型:SEBS vs SBS,吸湿性天差地别

TPE的基材(SEBS/SBS)和配方(是否含极性组分)直接影响吸湿性:

SEBS基TPE:因氢化处理,分子链极性低,吸湿性较弱(初始含水率通常<0.1%);

SBS基TPE:分子链含不饱和键,极性较强,吸湿性更强(初始含水率可达0.2%-0.5%);

极性改性TPE(如接枝POE、添加PA6):吸湿性更高(初始含水率可能>0.5%)。

烘干时间建议:

| 材料类型 | 初始含水率范围 | 推荐烘干时间(80℃) |

|---|---|---|

| SEBS基TPE | <0.1% | 2-3小时 |

| SBS基TPE | 0.2%-0.5% | 3-4小时 |

| 极性改性TPE | >0.5% | 4-6小时 |

案例:某客户用SBS基TPE生产玩具,原按SEBS的2小时烘干,产品表面总有细微流痕;改用3.5小时烘干后,流痕消失。

2.2 包装状态:真空包装 vs 普通包装,含水率差3倍

TPE的包装方式直接影响初始含水率:

真空铝箔包装:隔绝空气,初始含水率通常<0.05%(无需长时间烘干);

普通PE袋包装:暴露在空气中,初始含水率可达0.1%-0.3%(需延长烘干时间);

开口存放(如拆包后未密封):初始含水率可能>0.5%(需预烘+长烘)。

实操建议:

优先使用未拆封的真空包装原料(烘干时间最短);

拆包后未用完的原料,需用干燥剂密封保存(如硅胶干燥剂+PE袋);

若原料已吸湿(手感发黏、表面结块),需先60℃预烘1小时,再按正常温度烘干。

2.3 初始含水率:快速检测的“3步法”

不知道原料的初始含水率?可用以下方法快速判断:

手感法:干燥的TPE颗粒表面光滑,吸湿后发黏、易结块;

称重法:取50g原料,80℃烘干2小时后称重,若重量减少>0.05g,说明含水率>0.1%;

快速水分仪(推荐):10分钟内测出含水率(精度±0.01%)。

案例:某客户用称重法检测一批SBS基TPE,烘干前50.2g,烘干后49.95g,含水率=(50.2-49.95)/50=0.5%,按4-6小时烘干后,产品无气泡。

2.4 烘干设备:热风循环 vs 除湿干燥机,效率差2倍

烘干设备的类型和性能,直接影响烘干效率:

热风循环烤箱:靠加热空气烘干,湿度无法排出,烘干效率低(80℃下,SEBS基TPE需4小时);

除湿干燥机:通过分子筛除湿,将露点降至-40℃以下,烘干效率高(80℃下,SEBS基TPE仅需2小时);

真空烘干箱:负压环境下烘干,速度最快(但成本高,适合小批量)。

设备对比:

| 设备类型 | 烘干效率(SEBS基TPE,80℃) | 成本(万元) | 适用场景 |

|---|---|---|---|

| 热风循环烤箱 | 4小时 | 0.5-1 | 小作坊、低要求产品 |

| 除湿干燥机 | 2小时 | 3-5 | 正规工厂、高要求产品 |

| 真空烘干箱 | 1小时 | 8-15 | 实验室、小批量试制 |

案例:某客户原用热风循环烤箱烘干SBS基TPE,需4小时;改用除湿干燥机后,时间缩短至2.5小时,电费节省30%。

三、TPE烘干的“黄金时间表”:按材料类型精准控制

结合上述因素,我整理了一份TPE烘干时间参考表(基于80℃常规烘干温度):

| 材料类型 | 包装状态 | 初始含水率 | 推荐烘干时间 | 关键注意事项 |

|---|---|---|---|---|

| SEBS基TPE | 真空铝箔包装 | <0.05% | 1.5-2小时 | 避免高温(>90℃)导致降解 |

| SEBS基TPE | 普通PE袋包装 | 0.1%-0.2% | 2.5-3小时 | 烘干后立即使用,避免二次吸湿 |

| SBS基TPE | 真空铝箔包装 | <0.1% | 2-2.5小时 | 烘干温度可适当提高至85℃ |

| SBS基TPE | 普通PE袋包装 | 0.2%-0.5% | 3.5-4小时 | 烘干过程中定期翻动原料 |

| 极性改性TPE | 普通PE袋包装 | >0.5% | 4.5-6小时 | 分段烘干(先60℃预烘2小时) |

实操技巧:

分段烘干:对高含水率原料,先60℃低温预烘1-2小时(避免表面结皮),再80℃烘干;

定时翻动:每1小时翻动一次原料,确保烘干均匀;

冷却密封:烘干后立即冷却至室温,并用干燥PE袋密封(避免再次吸湿)。

四、烘干异常的3大信号与解决方案

烘干过程中,若出现以下现象,说明烘干参数需调整:

4.1 原料发黄/变色

原因:烘干温度过高(>90℃)或时间过长(>6小时),导致TPE分子链降解。

解决方案:

降低烘干温度至75-80℃;

缩短烘干时间(按推荐时间减少0.5-1小时);

改用除湿干燥机(效率更高,无需长时间高温)。

案例:某客户用热风循环烤箱100℃烘干SEBS基TPE,2小时后原料发黄;改用80℃烘干2.5小时,颜色恢复正常。

4.2 产品起泡/银纹

原因:烘干时间不足,原料含水率>0.1%。

解决方案:

延长烘干时间0.5-1小时;

增加快速水分仪检测环节(确保含水率<0.08%);

检查烘干设备是否漏风(热风循环烤箱需密封良好)。

案例:某客户生产TPE密封条,烘干3小时后注塑,产品表面有银纹;改用除湿干燥机烘干2.5小时,银纹消失。

4.3 原料结块/粘连

原因:烘干温度过低(<70℃)或湿度过高(设备未除湿),导致原料表面冷凝吸湿。

解决方案:

提高烘干温度至80-85℃;

使用除湿干燥机(露点<-40℃);

烘干后立即冷却密封。

案例:某客户在梅雨季用热风循环烤箱烘干TPE,原料结块;改用除湿干燥机+密封保存,问题解决。

五、烘干后的储存与使用:避免“二次吸湿”的关键

烘干合格的TPE原料,若储存不当,会再次吸湿,导致前功尽弃。需注意:

5.1 储存环境:湿度<50%,温度<30℃

仓库:安装除湿机,保持湿度40%-50%;

包装:烘干后立即用干燥PE袋密封(可加干燥剂);

存放时间:密封状态下可保存7-15天(具体取决于环境湿度)。

5.2 使用前的“快速检查”

手感:干燥的TPE颗粒光滑,吸湿后发黏;

气味:吸湿的TPE可能有轻微酸味(分子链水解);

小批量试产:不确定时,先试产10-20件,检查表面质量。

案例:某客户烘干一批TPE后,未密封存放,3天后注塑产品起泡;改用密封桶+干燥剂保存,可稳定存放10天。

六、常见问题与解决方案:快速定位“烘干异常”原因

| 问题现象 | 可能原因 | 解决方案 |

|---|---|---|

| 原料发黄 | 烘干温度过高、时间过长 | 降低温度至75-80℃,缩短时间 |

| 产品起泡 | 烘干时间不足、设备漏风 | 延长烘干时间,检查设备密封性 |

| 原料结块 | 温度过低、湿度过高 | 提高温度至80-85℃,使用除湿干燥机 |

| 烘干后吸湿 | 储存环境湿度高、未密封 | 密封保存,控制仓库湿度<50% |

相关问答

Q1:TPE原料可以重复烘干吗?

A:可以,但需控制次数和条件。重复烘干次数建议≤3次(每次烘干会轻微降解材料),且需满足:

烘干温度≤85℃(避免分子链断裂);

每次烘干后立即密封保存;

若原料已发黄或性能下降(如拉伸强度降低),不可重复烘干。

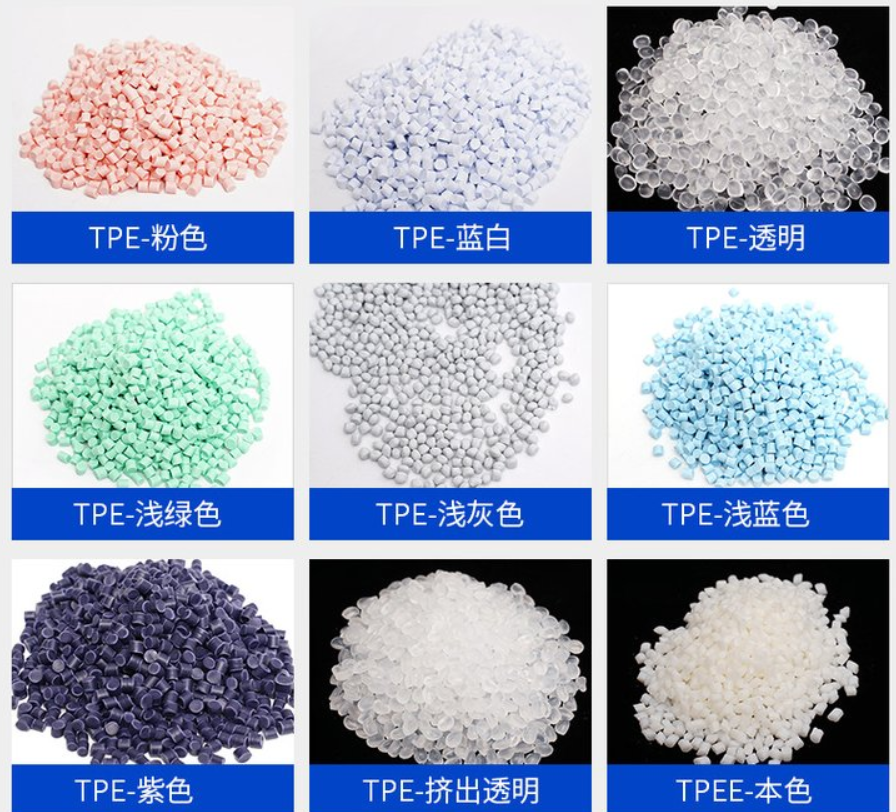

Q2:不同颜色的TPE烘干时间有区别吗?

A:颜色本身不影响烘干时间,但需注意:

黑色/深色TPE可能含炭黑(吸湿性略高),可适当延长0.5小时;

透明TPE对降解更敏感,需严格控制温度(≤80℃);

若颜料含水分(如水性色浆),需与原料一起烘干。

Q3:TPE与其他材料共混时,烘干时间如何确定?

A:共混材料的烘干时间以吸湿性最强的组分为准。例如:

TPE+PP(吸湿性低):按TPE的烘干时间(2-4小时);

TPE+PA6(吸湿性高):按PA6的烘干时间(4-6小时,80-100℃);

共混前需确认各组分的兼容性(避免烘干时分层)。

TPE的烘干,是“细节决定成败”的典型场景。从材料类型的选择到烘干设备的配置,从初始含水率的检测到储存环境的控制,每一个环节都可能影响最终产品的质量。希望这篇文章能帮你理清思路,避开“烘坏料”的坑,做出让客户满意的高品质TPE产品!

- 上一篇:TPE包胶需要注意的几个点是什么?

- 下一篇:TPE原料注塑用多高温度的水?

在线客服1

在线客服1