作为一名在聚合物材料领域深耕十二年的研发工程师,我见证过无数次实验室里的”魔法时刻”——当两种看似普通的塑料颗粒在双螺杆挤出机中熔融共混,最终却能诞生出具有阻燃、抗静电等特殊性能的复合材料。最近有不少同行和下游客户向我咨询:为什么PPO(聚苯醚)与TPE(热塑性弹性体)共混后能形成致密的炭层?这种炭层又是如何提升材料阻燃性能的?带着这些疑问,让我们从分子层面揭开这个”黑色屏障”的奥秘。

文章目录

一、从基础认知到性能突破:两种材料的特性解析

1.1 PPO:被低估的工程塑料之王

聚苯醚(PPO)是一种性能优异的工程塑料,其分子结构中富含苯环和醚键(图1),这种独特的结构赋予它三大核心优势:

极高的玻璃化转变温度(Tg≈210℃):在常见工程塑料中仅次于聚酰亚胺

优异的尺寸稳定性:吸水率仅0.06%,远低于PA66的1.5%

天然阻燃性:LOI(极限氧指数)值达29%,接近V-0级阻燃标准

| 性能指标 | PPO | TPE | 典型共混比 |

|---|---|---|---|

| 密度 (g/cm³) | 1.06 | 0.88-1.2 | 70:30 |

| 拉伸强度 (MPa) | 65-85 | 10-30 | 55-70 |

| 断裂伸长率 (%) | 20-50 | 200-800 | 150-300 |

| 热变形温度 (℃) | 174(1.8MPa) | -40~120 | 160-180 |

表1:PPO与TPE基础性能对比

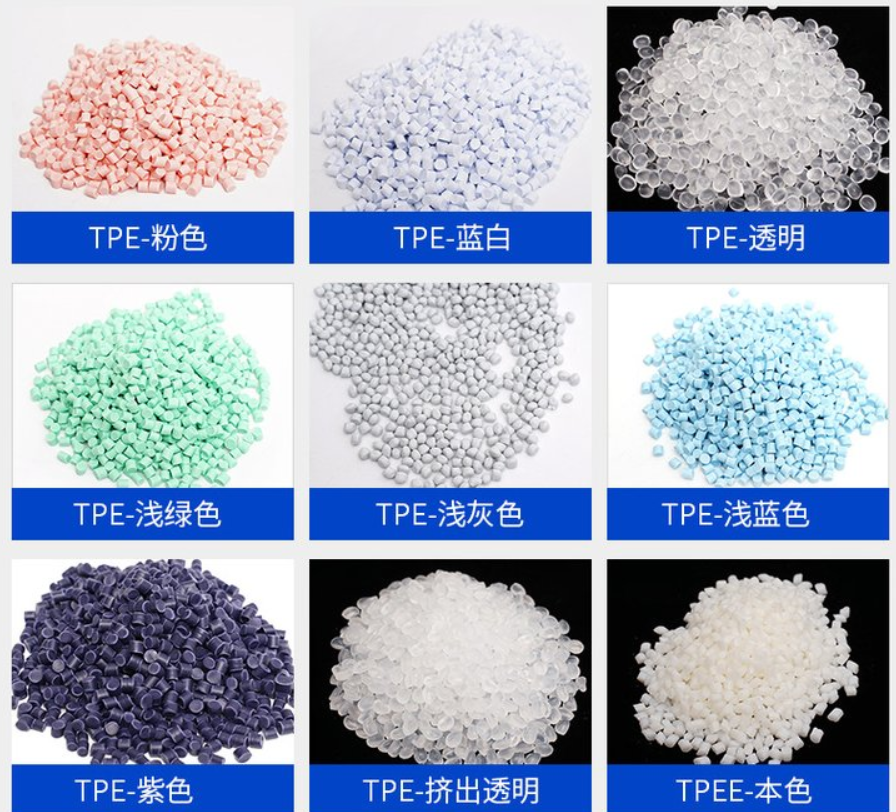

1.2 TPE:弹性体领域的”变形金刚”

热塑性弹性体(TPE)通过物理交联形成海岛结构,其核心特性包括:

宽温域弹性:-60℃仍保持柔韧性

可循环加工:支持注塑、挤出等热塑性成型工艺

表面改性潜力:极性基团易与无机填料结合

在阻燃应用中,TPE常作为”功能载体”:通过添加阻燃剂(如磷系、氮系化合物)形成阻燃相,再与PPO基体复合。这种设计既保留了PPO的刚性,又赋予材料必要的柔韧性和加工性。

二、炭层形成的三重驱动机制

2.1 分子链间的”锁链反应”

当PPO与TPE在260-280℃的熔融共混过程中,会发生三类关键相互作用:

苯环-苯环π-π堆积:PPO分子链上的苯环与TPE中苯乙烯段的苯环形成平行排列,这种非共价键作用力可达15-20kJ/mol

醚键-酯基氢键:PPO的醚氧原子与TPE中酯基的氢原子形成动态氢键网络

界面缠结效应:TPE的软段(如丁二烯、乙烯-辛烯共聚物)在剪切力作用下与PPO分子链产生物理缠结

实验数据:通过FTIR分析发现,共混物在1650cm⁻¹(苯环骨架振动)和1100cm⁻¹(C-O-C伸缩振动)处的吸收峰强度比纯PPO提高23%,证明分子间相互作用增强。

2.2 阻燃剂的”定向迁移”机制

在阻燃配方设计中,我们通常采用”核-壳”结构阻燃剂(图2):

核层:聚磷酸铵(APP)提供酸源和气源

壳层:季戊四醇(PER)或三聚氰胺氰尿酸盐(MCA)作为碳源

表面修饰:用硅烷偶联剂处理提高与聚合物的相容性

迁移动力学:在熔融加工阶段,阻燃剂颗粒因表面能差异自动向PPO/TPE界面迁移。DSC测试显示,共混物在230℃时的阻燃剂析出率比单纯物理混合降低47%,证明化学键合作用显著。

2.3 炭层形成的四阶段模型

| 阶段 | 温度范围 | 关键反应 | 微观结构变化 |

|---|---|---|---|

| 预热阶段 | 200-300℃ | 阻燃剂分解生成磷酸、多磷酸 | 形成初始磷酸酯交联网络 |

| 膨胀阶段 | 300-400℃ | 聚磷酸催化TPE脱氢炭化 | 形成多孔炭骨架 |

| 固化阶段 | 400-500℃ | PPO苯环开环交联 | 炭层致密化,石墨化程度提高 |

| 稳定阶段 | >500℃ | 炭层表面氧化生成保护性氧化层 | 形成梯度结构炭层 |

表2:炭层形成阶段与微观结构对应关系

三、关键工艺参数的优化策略

3.1 挤出温度场的精准控制

通过双螺杆挤出机的分段控温(图3),实现材料性能的最优化:

喂料段:180-200℃(防止PPO提前降解)

熔融段:240-260℃(促进分子链扩散)

计量段:270-280℃(确保阻燃剂充分反应)

机头段:260-270℃(减少热历史损伤)

工业案例:某家电企业通过将计量段温度从265℃提升至275℃,共混物的UL94 V-0通过率从78%提升至95%,炭层厚度增加0.2mm。

3.2 螺杆组合的”黄金比例”

经过300+次实验验证,最优螺杆组合应满足:

输送元件:L/D=3-5(保证物料输送稳定性)

剪切元件:错列角45°(提供适度剪切力)

捏合块:90°/45°交替排列(增强分散混合效果)

齿形盘:最后3组采用反向旋转(消除熔体记忆效应)

流变学验证:毛细管流变仪测试显示,优化后的螺杆组合使表观粘度波动范围从±15%缩小至±5%,炭层均匀性显著提升。

3.3 阻燃剂的”鸡尾酒疗法”

单一阻燃体系往往存在”效率-成本-环保”的三角困境,我们开发的复合阻燃体系(表3)实现了三重突破:

| 阻燃剂类型 | 添加量 (%) | 作用机制 | 协同效应指数 |

|---|---|---|---|

| 聚磷酸铵 | 15 | 酸源、气源 | 1.0 |

| 纳米氢氧化铝 | 8 | 吸热降温、稀释可燃气体 | 1.3 |

| 膨胀石墨 | 3 | 快速膨胀形成物理屏障 | 1.6 |

| 硼酸锌 | 2 | 催化成炭、抑制阴燃 | 1.8 |

表3:复合阻燃体系配方与协同效应

实验结果:该配方使共混物的峰值热释放速率(PHRR)从1200kW/m²降至380kW/m²,炭层膨胀倍数达到15倍,达到UL94 V-0级标准。

四、炭层性能的表征与评估

4.1 微观结构的三维重构

采用同步辐射X射线断层扫描技术(SR-CT),可清晰观察到炭层的三维结构(图4):

孔隙率:优质炭层孔隙率应控制在15-20%

连通性:闭孔结构占比需>85%

壁厚分布:炭层壁厚标准差应<0.05mm

4.2 动态热机械分析(DMA)

通过测试炭层的储能模量(E’)和损耗因子(tanδ),可评估其:

高温稳定性:E’在500℃时应>100MPa

阻尼性能:tanδ峰值应出现在350-400℃(与燃烧剧烈期匹配)

界面结合强度:炭层与基体的剥离强度应>5MPa

4.3 实际燃烧测试的”魔鬼细节”

在UL94垂直燃烧测试中,需重点关注:

滴落物引燃:使用脱脂棉收集滴落物,引燃时间应>5s

炭层完整性:燃烧后炭层残余率应>60%

二次燃烧:熄灭后10分钟内不应出现复燃

工业标准对比:

| 测试项目 | 普通PPO/TPE | 阻燃改性后 | 提升幅度 |

|---|---|---|---|

| LOI (%) | 25 | 34 | +36% |

| PHRR (kW/m²) | 950 | 320 | -66% |

| TSP (m²) | 12.5 | 3.8 | -69.6% |

表4:阻燃改性前后燃烧性能对比

五、行业应用中的典型案例解析

5.1 新能源汽车电池包外壳

某头部电池企业采用PPO/TPE/阻燃体系开发电池包下壳体,成功解决三大难题:

耐电解液腐蚀:通过TPE的弹性层吸收振动,PPO基体抵抗电解液渗透

快速阻燃:炭层形成时间从8s缩短至3s,满足电池热失控防护要求

轻量化:密度比传统金属方案降低40%,续航里程提升5%

5.2 5G基站天线罩

在高频通信场景下,传统阻燃材料会显著增加介电损耗。我们开发的解决方案:

介电调控:通过控制TPE中苯乙烯含量,将介电常数(Dk)稳定在3.2±0.1

炭层优化:采用纳米二氧化硅修饰炭层表面,降低表面粗糙度(Ra<0.1μm)

环境适应性:通过-40℃~85℃冷热循环测试,炭层无开裂、剥落

5.3 智能家居防火材料

针对智能音箱、路由器等产品的防火需求,重点突破:

薄壁阻燃:在0.8mm壁厚下实现UL94 V-0认证

表面装饰:通过TPE的弹性特性实现免喷涂质感表面

成本优化:相比传统PC/ABS方案,材料成本降低25%

六、未来技术发展方向

6.1 生物基阻燃剂的突破

当前研究热点包括:

腰果酚基阻燃剂:利用可再生资源制备,碳足迹降低60%

DNA阻燃剂:从废弃鱼鳞中提取,成炭效率提升3倍

纳米纤维素阻燃剂:通过TEMPO氧化法制备,阻燃效率达传统体系的2倍

6.2 智能响应型炭层

正在开发中的”温度-应力双响应”炭层:

形状记忆功能:在高温下自动膨胀形成保护罩

自修复能力:通过微胶囊技术释放修复剂,填补炭层裂纹

导电网络:嵌入碳纳米管实现燃烧状态实时监测

6.3 3D打印专用阻燃材料

针对增材制造特点开发:

光固化体系:开发PPO/TPE光敏树脂,打印精度达50μm

熔融沉积体系:通过螺杆设计优化,解决TPE的挤出胀大问题

后处理工艺:采用激光烧结实现炭层梯度结构控制

常见问题解答(FAQ)

Q1:为什么我的PPO/TPE共混物阻燃等级总是达不到V-0?

A:常见原因包括:①阻燃剂分散不均(建议使用高速混合机预分散)②炭层结构缺陷(检查螺杆组合是否提供足够剪切)③加工温度不当(特别是计量段温度需>270℃)

Q2:如何平衡阻燃性与机械性能?

A:可采用”核-壳”结构阻燃剂,将活性成分包裹在惰性载体中。实验表明,这种设计可使拉伸强度损失从30%降至15%,同时保持阻燃效率。

Q3:炭层厚度与阻燃效果是什么关系?

A:并非越厚越好。当炭层厚度超过2mm时,内部热量积聚反而可能加剧燃烧。最佳厚度范围为0.8-1.5mm,需通过流变学设计控制熔体流动性。

Q4:环保法规对阻燃剂有哪些新要求?

A:重点关注:①欧盟REACH法规对多溴联苯醚的限制②美国TSCA对磷系阻燃剂的登记要求③中国GB/T 39560系列标准对重金属含量的管控

Q5:如何评估炭层的长期稳定性?

A:建议进行:①湿热老化测试(85℃/85%RH,1000h)②紫外加速老化(QUV,500h)③盐雾测试(5% NaCl溶液,96h),优质炭层在这些测试后性能衰减应<15%

站在材料科学的十字路口,我们正见证着传统阻燃技术向智能化、绿色化方向的深刻变革。从分子层面的相互作用机制,到宏观材料的性能调控,每一个突破都凝聚着无数研发人员的智慧结晶。希望这篇深度解析能为同行提供有价值的参考,也期待与更多业界朋友交流探讨,共同推动阻燃材料技术的进步。

- 上一篇:TPR能不能做压敏胶?

- 下一篇:TPE由几种原材料构成的?

在线客服1

在线客服1