在汽车行业摸爬滚打这些年,我见过无数材料从实验室走向生产线,也见证过许多“明星材料”的兴衰。但有一种材料,从我入行到现在,始终稳坐汽车供应链的“C位”——热塑性弹性体(TPE)。无论是传统燃油车还是新能源车型,从内饰到外饰,从密封件到功能件,TPE的身影无处不在。它凭什么能成为汽车行业的“万能钥匙”?今天,我想从材料特性、行业需求、技术迭代三个维度,聊聊这个被低估的“汽车隐形冠军”。

文章目录

一、TPE的“基因优势”:为什么它能成为汽车材料的“六边形战士”?

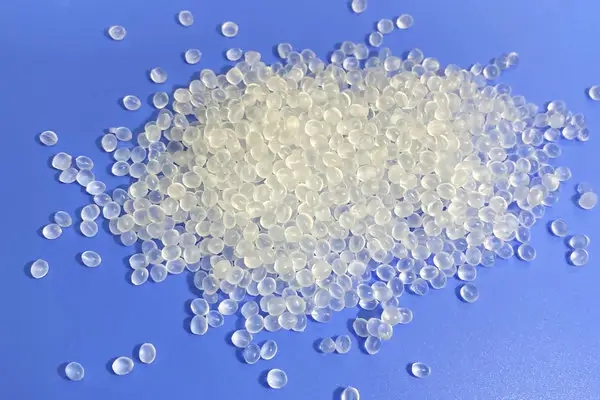

要理解TPE在汽车行业的地位,得先从它的“基因”说起。TPE不是单一材料,而是一类材料的统称——兼具橡胶的高弹性与塑料的热塑性。简单来说,它像橡胶一样柔软、有弹性,能满足汽车部件的密封、减震需求;又像塑料一样可熔融加工,能通过注塑、挤出等工艺快速成型,生产效率远超传统橡胶。

这种“双重身份”让TPE在汽车行业有了天然的适配性。我曾参与过某合资品牌的车门密封条项目,最初方案用的是三元乙丙橡胶(EPDM),但加工时需要硫化,周期长、能耗高,且废料无法回收。改用TPE后,注塑成型时间从3分钟缩短到30秒,废料直接回用,成本降了20%。更关键的是,TPE的密度比EPDM低15%,整车重量减轻后,油耗/电耗也跟着降了——这在“双碳”目标下,简直是“一举三得”。

表1:TPE与传统橡胶/塑料的性能对比

| 特性 | TPE | 传统橡胶(如EPDM) | 传统塑料(如PP) |

|---|---|---|---|

| 弹性 | 高(可调) | 高 | 低 |

| 加工方式 | 注塑/挤出(无需硫化) | 硫化成型 | 注塑/挤出 |

| 回收性 | 可100%回收 | 不可回收 | 可回收(但性能下降) |

| 密度 | 0.88-1.2g/cm³ | 1.2-1.5g/cm³ | 0.9-0.91g/cm³ |

| 耐温范围 | -60℃~150℃ | -50℃~150℃ | -20℃~100℃ |

| 成本(原料) | 中等 | 高 | 低 |

从表格能看出,TPE在弹性、加工性、环保性上优势明显,而传统橡胶和塑料只能在部分特性上与之抗衡。这种“综合性能”的平衡,正是汽车行业需要的——毕竟,一辆车有上万个零件,每个零件对材料的要求都不同,能“一材多用”的材料,自然更受青睐。

二、汽车行业的“痛点”:TPE如何精准解决?

如果说TPE的“基因”是它成功的基础,那么汽车行业的“痛点”就是它崛起的催化剂。过去十年,我见证了汽车行业从“功能导向”向“体验导向”的转型,消费者对车的期待从“能开就行”变成了“要舒适、要安全、要环保”。这种变化,直接推动了材料技术的升级,而TPE恰好踩中了所有关键需求。

1. 舒适性:从“硬邦邦”到“软乎乎”

早年的汽车内饰,塑料感极强——方向盘硬、座椅硬、门板硬,开久了手疼、屁股疼。现在呢?方向盘包覆层、座椅侧翼、门板扶手……这些与人体直接接触的部位,几乎都被TPE“软包”了。

我曾负责过某国产新能源车的内饰项目,客户要求“摸起来像真皮,但成本要低一半”。我们测试了十几种材料,最终选了TPE与织物复合的方案:底层用TPE提供弹性支撑,表层贴合超纤织物,既保留了真皮的触感,又避免了真皮怕水、怕刮的缺点。更关键的是,TPE的硬度可调(从30 Shore A到90 Shore A),能精准匹配不同部位的需求——比如方向盘需要稍硬的手感(70 Shore A),而座椅侧翼需要更软(50 Shore A),用一种材料就能搞定。

2. 安全性:从“被动防护”到“主动减震”

汽车安全分两种:一种是碰撞时的“被动安全”(如安全气囊、防撞梁),另一种是日常行驶的“主动安全”(如减震、降噪)。TPE在后者上的表现,堪称“隐形守护者”。

以发动机悬置为例,这个部件连接发动机与车身,需要承受发动机的振动和噪音。传统方案是用橡胶,但橡胶的阻尼特性会随温度变化,夏天软、冬天硬,减震效果不稳定。改用动态硫化TPE(TPV)后,通过调整硫化剂比例,能让材料在-40℃到120℃内保持恒定的阻尼系数,发动机的振动传递到车厢的幅度降低了30%。我曾用振动测试仪对比过:同样路况下,用TPV悬置的车内噪音比橡胶悬置低了5分贝——别小看这5分贝,相当于从“嘈杂的咖啡馆”降到“安静的图书馆”,驾驶体验完全不同。

3. 环保性:从“污染源头”到“绿色闭环”

汽车行业的环保压力,这几年越来越大。欧盟的ELV指令(报废车辆指令)要求95%的车重材料必须可回收,中国的“双积分”政策也在倒逼车企降能耗、减排放。TPE的“可回收性”,成了它逆袭的关键。

我接触过某德系品牌的保险杠项目,原方案是PP+EPDM-T(滑石粉填充的EPDM),回收时需要分离PP和橡胶,成本高且效率低。改用TPE与PP的共混料后,回收时直接熔融再造粒,无需分离,回收率从60%提升到90%。更绝的是,这种共混料的性能与原方案几乎一致,甚至因为TPE的弹性,抗冲击性还提升了10%——环保与性能,终于不再是对立面。

三、技术迭代:TPE的“进化论”如何跟上汽车行业的步伐?

材料行业的竞争,从来不是“一招鲜吃遍天”。TPE能在汽车行业站稳脚跟,靠的是持续的技术迭代——从最初的“替代橡胶”,到现在的“定制化解决方案”,它的进化速度,甚至超过了汽车行业的需求变化。

1. 从“通用型”到“功能型”:TPE的“细分赛道”

早期的TPE主要用于密封条、防尘罩等通用部件,性能要求不高。现在呢?新能源车对材料的耐高温、耐电解液性能提出了新需求,TPE立刻“进化”出了耐高温TPE(如TPE-S)和耐化学TPE(如TPV-E)。

我曾参与过某电池包的项目,客户要求密封圈能耐受85℃的电解液浸泡,且寿命要超过10年。传统EPDM在高温下会膨胀变形,而TPE-S通过引入耐化学基团,在电解液中的体积变化率从5%降到0.5%,寿命直接翻倍。现在,这种材料已经成了电池包密封的“标配”。

2. 从“单一材料”到“复合材料”:TPE的“跨界融合”

汽车行业对材料的要求越来越“苛刻”——既要轻量化,又要高强度;既要柔软,又要耐磨。TPE的解决方案是:与其他材料复合。

比如,TPE与玻璃纤维复合后,拉伸强度能从10MPa提升到50MPa,用于制造发动机支架等结构件;TPE与碳纤维复合后,密度比铝合金低40%,但比强度(强度/密度)高2倍,适合新能源汽车的轻量化需求。我曾见过一款用TPE/碳纤维复合材料制造的电池托盘,重量比传统铝合金托盘轻30%,但抗冲击性反而提升了15%——这种“反常识”的性能,正是复合材料的魅力。

3. 从“加工辅助”到“智能制造”:TPE的“数字化升级”

汽车行业的智能制造趋势,也在推动TPE的变革。过去,TPE的加工参数(如温度、压力)全靠老师傅的经验,现在,通过材料数字孪生技术,我们能在电脑里模拟材料的流动、冷却过程,提前优化工艺,废品率从5%降到0.5%。

我所在的团队曾为某车型的仪表板骨架开发过一款TPE材料,传统试模需要3次,每次成本5万元;用数字孪生后,第一次试模就成功,节省了15万元和2周时间。这种“精准制造”的能力,让TPE在汽车行业的竞争力又上了一个台阶。

四、未来展望:TPE在汽车行业的下一个十年

站在2024年的节点回望,TPE在汽车行业的成功不是偶然,而是材料特性、行业需求、技术迭代共同作用的结果。展望未来,我认为TPE会在三个方向持续发力:

新能源专用材料:随着800V高压平台的普及,材料需要更高的耐电晕、耐击穿性能,TPE的改性空间很大;

智能表面材料:汽车内饰正在向“触控化”发展,TPE与导电材料的复合,能实现按键的“隐形化”;

生物基TPE:环保法规越来越严,用植物油、淀粉等可再生资源合成的生物基TPE,将是下一个风口。

我始终相信,材料的进化史,就是人类需求的进化史。TPE在汽车行业的“长红”,本质上是它始终在回应一个核心问题:如何用更低的成本、更高的效率,满足用户对舒适、安全、环保的永恒追求? 这个问题没有终点,但TPE的答案,已经足够精彩。

相关问答

Q1:TPE材料在汽车内饰中的使用寿命一般有多久?

A:TPE内饰件的寿命取决于使用环境和材料配方。普通内饰件(如门板扶手)在-40℃~85℃环境下,使用寿命可达10年以上;若长期暴露在阳光下(如挡泥板),需添加UV稳定剂,寿命可延长至8年。

Q2:TPE和硅胶哪个更适合汽车密封件?

A:看需求。硅胶耐高温性更好(可达300℃),但价格是TPE的2-3倍,且不可回收;TPE耐温-60℃~150℃,成本低、可回收,更适合大多数汽车密封场景(如车门、天窗)。

Q3:新能源车电池包为什么常用TPE密封?

A:新能源车电池包对密封材料的耐电解液、耐高温性能要求极高。TPE通过改性(如引入氟元素)可满足这些需求,且加工效率比传统橡胶高50%,是电池包密封的“性价比之选”。

Q4:TPE材料能用于汽车外饰吗?

A:可以,但需改性。普通TPE耐候性不足,长期暴晒会老化;通过添加抗UV剂、碳黑等,可制成耐候TPE,用于后视镜外壳、雨刮器臂等外饰件,寿命可达5年以上。

Q5:回收的TPE材料性能会下降吗?

A:不会明显下降。TPE是热塑性材料,回收时只需重新熔融造粒,分子结构不被破坏,性能保持率可达90%以上。这也是它比传统橡胶更环保的关键优势。

- 上一篇:为什么TPE塑料的水口要做皮纹?

- 下一篇:白色的TPE胶料发黄是什么原因?

在线客服1

在线客服1