注塑车间的灯光下,质检员小陈拿着刚下线的TPE手柄样品,轻轻一掰就出现了白色裂痕。他无奈地摇摇头,这已经是本周第三批因强度不足被退回的产品了。这样的场景在我二十多年的职业生涯中见过太多次,TPE制品强度问题就像个顽固的老朋友,时不时就来拜访一下。

TPE材料以其优异的柔韧性和触感著称,但强度问题确实让人头疼。无论是拉伸强度不足、撕裂强度不够还是抗蠕变性能差,这些问题直接影响着产品的使用寿命和可靠性。我记得刚接触TPE制品时,曾经天真地认为只要调整一下配方就能解决所有强度问题,后来才发现这是个需要多角度综合考虑的系统工程。

为什么TPE制品容易出现强度问题?从材料本性来看,TPE的热塑性弹性体特性决定了它在柔韧性和强度之间存在着天然的权衡。就像一根橡皮筋,想要它柔软有弹性,就很难同时具备钢铁般的强度。但这并不意味着我们对此无能为力,通过正确的材料选择、工艺控制和产品设计,完全可以在保持TPE优点的同时显著提升其强度性能。

每次遇到强度问题,我都要从多个角度进行分析:是材料本身的问题?是加工工艺不当?还是产品设计存在缺陷?有时候问题很简单,换个牌号就能解决;有时候却很复杂,需要整个生产链的协同调整。这个过程就像医生看病,需要望闻问切,找到病根才能对症下药。

材料本身的因素

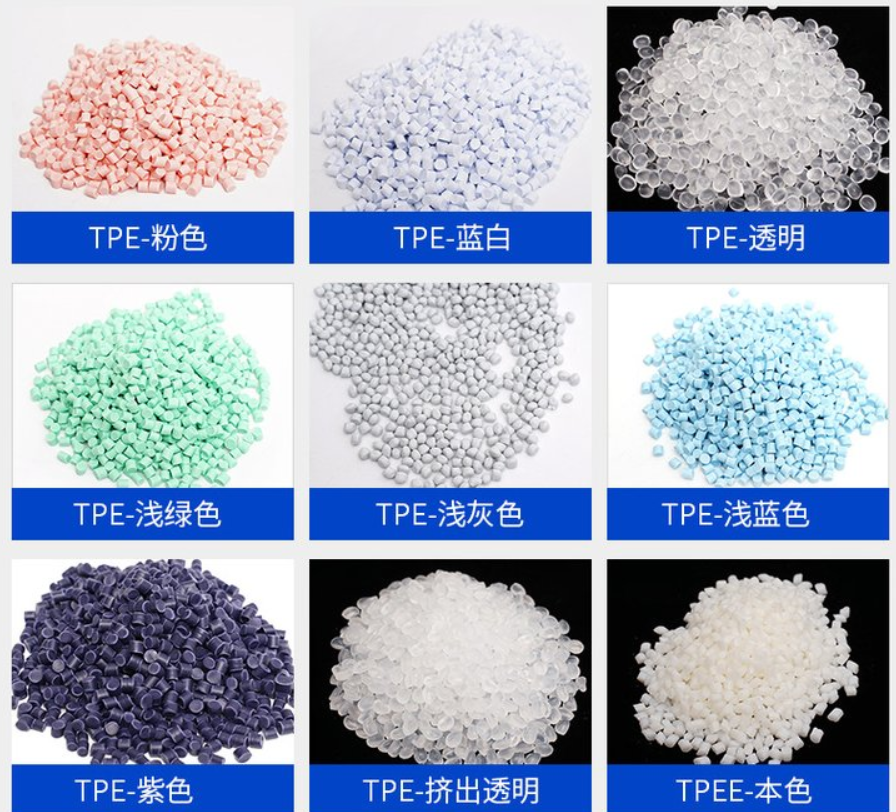

TPE的种类繁多,不同基材的TPE天生就有不同的强度特性。SEBS基的TPE通常柔软度好但强度较低,SBS基的则强度稍高但耐温性差,TPU基的强度较好可价格较高。选择不当的基材类型就像用棉花做锤柄,再怎么处理也难以达到理想强度。

分子量分布是个专业但至关重要的因素。分子量太低会导致分子链间作用力弱,强度自然上不去;分子量太高又可能带来加工困难。理想的分子量分布应该像一支训练有素的军队,既要有足够数量的士兵,又要保持良好的组织性。

填料和油品的添加比例直接影响强度。过多的油品会稀释聚合物浓度,降低分子间作用力;过少的填料又起不到增强作用。我见过一个案例,厂家为了降低成本增加了20%的油品,结果产品强度下降了40%还多,真是得不偿失。

共混物的相态结构也很关键。TPE通常是多相体系,硬段和软段的微观相分离程度直接影响宏观性能。好的相态结构应该像钢筋混凝土,软段为基体提供韧性,硬段作为增强相提供强度。

| TPE类型 | 拉伸强度范围(MPa) | 撕裂强度(kN/m) | 典型应用 |

|---|---|---|---|

| SEBS基 | 5-15 | 15-35 | 软触感制品 |

| SBS基 | 10-20 | 20-40 | 普通注塑件 |

| TPU基 | 25-50 | 40-80 | 高性能制品 |

| TPV基 | 10-25 | 30-60 | 密封件 |

加工工艺的影响

塑化质量是影响强度的关键工艺因素。塑化不足会导致熔体均匀性差,产生弱点;过度塑化又可能引起降解。我经常告诉操作工,好的塑化状态应该像揉好的面团,均匀细腻又有适当粘度。

注塑参数设置直接影响分子取向和内部结构。注射速度太快容易产生取向应力,太慢又可能造成熔接痕问题。保压压力和时间的设置更要精心调整,保压不足会导致收缩过大强度降低,保压过度又可能产生内应力。

温度控制是个精细活。料筒温度过高会引起降解,温度过低又塑化不均。模具温度影响冷却速率和结晶行为,进而影响制品强度。我记得有个产品因为模温低了10度,冲击强度就下降了30%,真是失之毫厘谬以千里。

冷却过程往往被忽视,其实很重要。快速冷却可能冻结取向应力,慢速冷却有利于结晶但延长周期。需要找到平衡点,就像炖汤一样,火候要恰到好处。

| 工艺参数 | 过高影响 | 过低影响 | 优化建议 |

|---|---|---|---|

| 熔体温度 | 降解,强度下降 | 塑化不均,强度差 | 按材料推荐值 |

| 注射速度 | 取向应力,易开裂 | 熔接痕,强度低 | 多级控制 |

| 保压压力 | 内应力,后期开裂 | 收缩大,强度低 | 渐降保压 |

| 模具温度 | 周期长,结晶度高 | 冷却快,强度低 | 适度提高 |

产品设计因素

壁厚设计对强度影响很大。太薄的地方容易成为应力集中点,太厚的地方又可能产生缩痕影响强度。均匀的壁厚就像均匀的体质,是最健康的状态。我建议尽量保持壁厚均匀,渐变过渡,避免突然变化。

圆角设计经常被忽视。尖角处是天然的应力集中区,很容易从此开始破裂。适当的圆角半径能够将应力分散,显著提高制品强度。一般来说,内圆角半径至少为壁厚的0.5倍以上。

加强筋的设计需要技巧。设置得当可以大大提高刚性,设计不当反而会成为应力集中源。加强筋的厚度通常为主壁厚的50-60%,高度不超过壁厚的3倍,还要有适当的脱模斜度。

熔接痕的位置需要精心安排。熔接痕处的强度通常只有正常部位的60-80%,应该将其设置在低应力区域。通过改变浇口位置或调整工艺,可以改善熔接痕质量。

配方优化方案

基材选择是基础。对于要求较高强度的应用,可以考虑选用TPU基或共聚酯型的TPE。虽然成本较高,但强度性能也更好。就像盖房子要选好地基材料一样重要。

填料的选用很有讲究。碳酸钙可以提高刚性但降低韧性,滑石粉能改善强度但影响表面质量,硅灰石是个不错的选择,既能增强又不太影响韧性。填料的粒径和表面处理也很关键,需要与基材有良好的界面结合。

增强剂的选择需要针对性。聚丙烯纤维可以提高刚性,玻璃微珠能改善压缩强度,纳米粘土是个新兴选择,少量添加就能显著提高力学性能。但要注意添加量,过多会影响加工性和表面质量。

交联剂可以在一定程度上改善强度。适量的过氧化物或硅烷交联剂可以形成网络结构,提高耐蠕变性和强度。但需要严格控制用量和工艺条件,否则可能适得其反。

| 增强方式 | 强度提升幅度 | 对柔韧性影响 | 成本增加 |

|---|---|---|---|

| 矿物填料 | 20-50% | 明显降低 | 低 |

| 纤维增强 | 50-150% | 显著降低 | 中 |

| 纳米增强 | 30-80% | 较小影响 | 高 |

| 化学交联 | 40-100% | 一定影响 | 中 |

工艺优化措施

干燥处理很重要。TPE材料容易吸湿,水分在加工过程中会汽化形成气泡或银纹,成为强度弱点。适当的干燥就像给材料做热身运动,能够确保最佳加工状态。通常建议在70-80°C下干燥2-4小时。

螺杆组合需要优化。对于增强型TPE,可能需要更强的剪切和混炼能力。使用屏障型螺杆或混炼元件可以提高熔体均匀性,改善填料分散,从而提高强度。

注射速度采用多级控制。初期慢速注射可以避免喷射痕,中期快速充填减少冷却层,后期慢速保压补偿收缩。这种多段控制就像驾驶手动挡汽车,需要根据路况灵活换挡。

模具温度适度提高。较高的模温可以改善熔体流动,减少内应力,提高结晶度,从而改善强度。虽然会延长周期,但产品质量的提升往往值得这样的代价。

案例分析

汽车密封条案例很典型。某厂家生产的TPE密封条在使用一段时间后出现撕裂问题。经过分析发现是配方中油品含量过高,同时工艺上保压不足。通过调整油品比例,优化保压曲线,并适当添加增强剂,最终解决了问题。

工具手柄的改进案例也很有启发。客户反映手柄在使用中容易断裂,分析发现是壁厚不均匀且加强筋设计不当。通过重新设计产品结构,调整浇口位置,并改用增强型TPE材料,强度提高了两倍以上。

电子外壳的强度提升案例。某电子产品外壳需要既要有良好触感又要足够强度,最初的产品跌落测试通过率很低。通过采用纳米增强TPE配方,优化注塑工艺,并改进结构设计,最终成功达到测试要求。

这些案例告诉我,解决强度问题需要系统思维,往往需要从材料、工艺、设计多个角度同时入手。就像中医治病,要整体调理而不是头痛医头。

检测与评估

强度测试不能只看单一指标。要全面评估拉伸强度、撕裂强度、冲击强度、蠕变性能等。就像评价一个人的身体素质,不能只看身高体重,还要看耐力、柔韧性等多方面。

实际使用环境的模拟测试很重要。实验室数据再好,也要经过实际使用条件的验证。温度、湿度、紫外线、化学介质等环境因素都会影响强度性能。

微观分析能够帮助找到根本原因。SEM观察断口形貌,DSC分析结晶行为,DMA评估粘弹性能,这些分析手段就像CT扫描,能够看到材料内部的真实情况。

长期性能评估不能忽视。短期强度达标不代表长期使用可靠,需要进行老化试验和耐久性测试,确保产品在整个生命周期内的性能稳定性。

结语

TPE制品强度提升是个需要耐心和技巧的工作。就像烹饪一道好菜,需要选好食材、掌握火候、注意调味,每个环节都要到位。没有一劳永逸的解决方案,只有针对具体问题的个性化处方。

经过这么多年的实践,我深刻体会到,解决强度问题最重要的是系统思维和精益求精的态度。有时候一个小小的改进就能带来显著的提升,关键在于用心观察、认真分析、大胆尝试。TPE材料的魅力就在于它的可调性和多样性,只要我们用心去探索,总能找到解决问题的钥匙。

常见问题解答

问:为什么我们的TPE制品刚开始强度可以,使用一段时间后就变差了?

答:这可能是蠕变或应力松弛现象,建议检查材料的耐蠕变性能,适当增加交联度或减少应力集中设计。

问:添加增强剂后为什么有时候强度反而下降?

答:可能是填料分散不均或界面结合不良,需要优化混炼工艺和选择合适的表面处理剂。

问:如何平衡强度和柔韧性的关系?

答:这需要根据具体应用来权衡,可以通过选择合适硬度的基材、优化填料类型和用量来实现最佳平衡。

问:模具温度对强度的影响有多大?

答:影响很大,适当提高模温可以改善分子链松弛和结晶行为,通常能提高10-30%的强度。

问:有没有快速检测强度问题的方法?

答:可以通过简单的弯曲测试和断口观察来初步判断,但准确评估还需要标准的力学性能测试。

- 上一篇:TPE塑料制品为什么有气泡?

- 下一篇:TPE塑料粘度是什么原因造成的?

在线客服1

在线客服1